领克03冠军版尾翼的生产过程涵盖了从裁切到检验的多个环节,每一个步骤都经过精密的设计与工艺优化,确保了尾翼的高精度和高性能。

尾翼的生产首先进入裁切阶段。在这一环节,碳纤维板材被根据尾翼的设计图纸进行精准裁切。通过激光切割和水刀切割技术,工人能够确保切割的边缘光滑、尺寸精确。碳纤维材料具有较高的强度和韧性,裁切过程需要严格控制参数,以避免因切割不当造成的材料浪费或损坏。

接下来的步骤是铺贴。在这一环节,经过裁切的碳纤维布按照一定的层次和方向铺设在模具上。铺贴工作采用了自动化设备,以保证每一层碳纤维布的铺设均匀且紧密。人工铺设时,工人需要对碳纤维布进行精准定位,确保每层布料的方向和角度符合设计要求。铺贴完毕后,模具将进入成型阶段。

成型是通过热压成型工艺完成的。碳纤维布层与树脂材料结合,通过加热和加压的方式,使其固化成型。此过程中,模具需要精确控制温度和压力,确保每一层的碳纤维布与树脂完全融合,形成高强度的尾翼结构。成型后的尾翼在温控烘箱中进行冷却,保证形状不变形,力学性能得到稳定。

成型后,尾翼将进入CNC加工阶段。通过CNC(计算机数控)加工设备,尾翼的精密加工工作得到完成。在这一过程中,尾翼的边缘、孔位和连接部位都会进行精细打磨和加工,确保与车身的安装精度和匹配度。CNC加工使尾翼的每一部分尺寸和形状达到极高的精度,为后续的装配提供保障。

尾翼的装配阶段主要包括安装连接件和调试部件。在这一过程中,尾翼的各个组件如支架、螺丝孔等会按照设计图纸进行精确安装。工人使用专用工具,将所有连接部件安装到位,并进行逐一检查,确保尾翼各部分之间配合紧密,不存在松动或不对称的情况。

完成装配后,尾翼进入涂装环节。在涂装工艺中,尾翼首先进行表面处理,去除表面杂质和油污,确保涂层附着力。之后,涂装工人使用喷涂技术将涂层均匀喷涂到尾翼表面。涂层经过烘烤和固化处理,提升尾翼的耐候性和抗腐蚀性能,同时也为尾翼提供了光滑的表面。涂装工艺的精准性直接影响到尾翼的耐用性和外观质量,因此每一块尾翼都需要经过多次喷涂和检查,确保涂层均匀且无瑕疵。

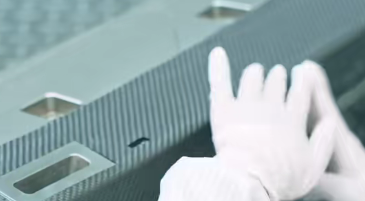

最后尾翼进入检验环节。在这一阶段,尾翼的尺寸、形状、涂层质量等都会进行严格检查。使用高精度的测量工具,确保每一个尾翼的尺寸符合设计要求。尾翼的表面质量也会经过目视检查和检测,确保没有气泡、刮痕等缺陷。通过全面的检验后,符合标准的尾翼才会进入下一步的包装和运输环节。