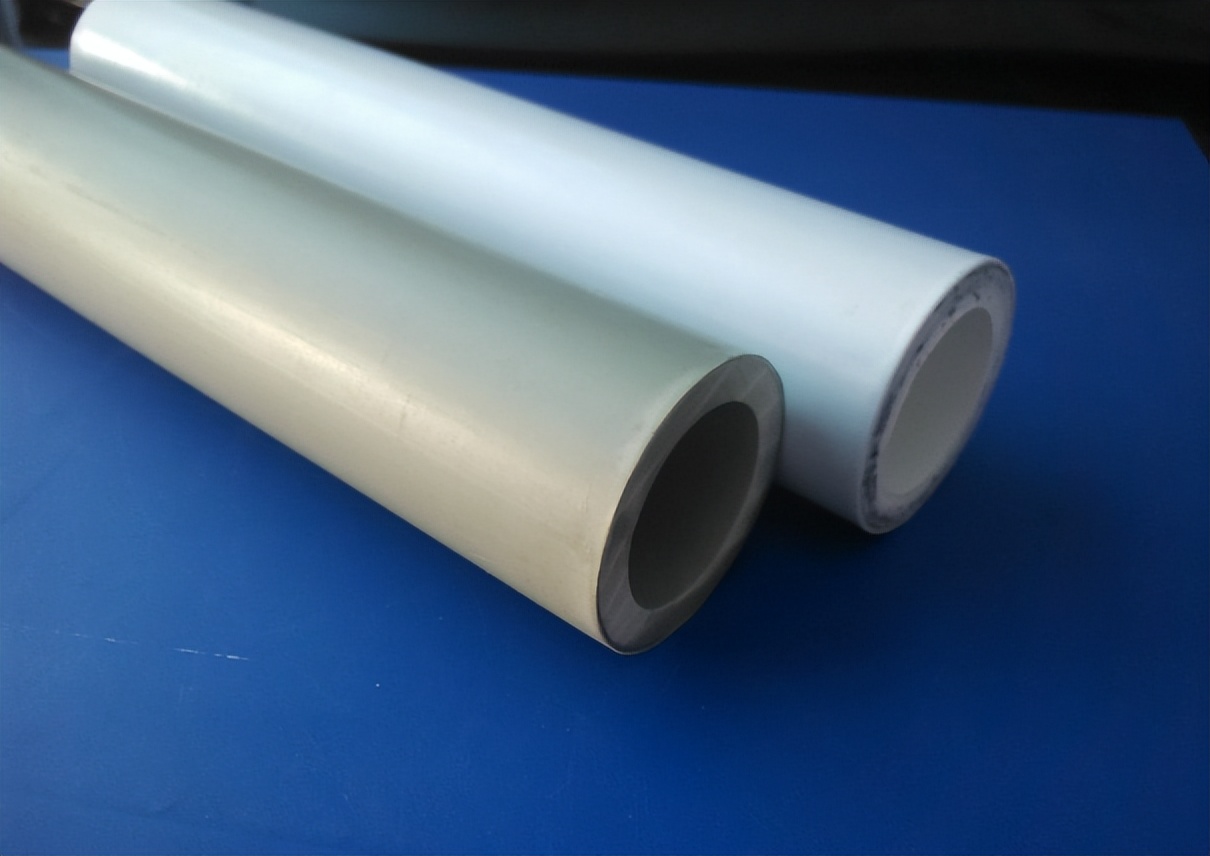

聚丙烯(PP)具有比重小、耐应力开裂性和耐磨性能突出、较好的耐热性和化学稳定性等优点。

可在120℃以下长期使用,耐折叠性极好,且加工性能优良,因此广泛用于制作薄膜、管材、板材、注射产品及中空制品。

但PP有成型收缩率大、低温容易脆裂、耐磨性不足、耐光性差、不容易染色等缺点,因而限制了其应用;

所以通过改性以提高PP的综合性能和应用范围一直是高分子材料科学研究领域的重要课题之一。PP改性方法可分为化学改性、物理改性和结晶改性。

其中利用插层复合法制备高性能新型聚合物/层状硅酸盐纳米复合材料的一种重要方法,也是当前复合材料学领域研究的热点。按照复合的过程,可将插层复合法分为两大类:

插层聚合法和聚合物插层法7,其中将聚合物/有机硅酸盐混合物在剪切作用下熔融共混以得到聚合物及层状硅酸盐纳米复合材料的方法,被认为是最高效的聚合物熔融插层法。

这种方法不需要任何溶剂,工艺简单,易于工业化应用,因而具有很大的应用前景。蒙脱土(MMT)以其适宜的离子交换容量、优良的力学性能及低廉的价格。

成为制备聚合物/层状硅酸盐纳米复合材料的首选原料i81。本文采用MMT通过双螺杆熔融插层法挤出制备PP/MMT复合材料。

讨论了共混复合材料的力学性能、耐热性及流动性,同时考察了PP-g-MAH用量对复合材料相容性的影响,探讨了PP/MMT复合材料内部相态与晶体结构的变化与性能的关系。

均聚聚丙烯(PPH):K7020,MFR为15.9g/10min,日本石油化工株式会社;蒙脱土(MMT):M-5(300目,未经表面处理)、DK4(200目,经表面处理)、DKIN(300目,经表面处理),浙江丰虹黏土化工有限公司;

聚丙烯接枝马来酸酐(PP-g-MAH):接枝率为1%,沈阳四维高聚物有限公司双螺杆挤出机:XHJ-30,南京杰恩特机电公司;塑料注射成型机:130F2V型,东华机械有限公司;双辊开炼机:SK-160B型,上海橡胶机械厂;

平板硫化机:LB-DG型,上海橡胶机械厂;万能裁样机:ZHY-W型,冲击试验机:JC型简支梁冲击试验机,温度测定仪:RV-300热变形,维卡软化点温度测定仪,均为承德精密试验机有限公司生产;

熔体流动速率仪:μPXRZ-400C型,吉林大学教学仪器厂;光学显微镜(POM):XPT-7型偏光显微镜,河南光学仪器厂;电子拉力试验机:TCS-2000型,台湾高铁试验仪器厂生产。

按设定配方准确称取物料,将基料与改性剂充分混合后加入双螺杆挤出机、挤出造粒制成复合材料粒料。

挤出机温度设定为:机头200℃,六区220℃,五区220℃,四区210℃,三区200℃,二区180℃,一区150℃。

经挤出的复合材料粒料在80℃下烘干2 h,加入到注塑机中注塑成标准样条,注射温度设定为:一区225℃,二区220℃,三区210℃,四区20℃,射嘴230℃;100MPa下保压5~10s。

按设定配方准确称取物料,将基料加到开炼机中,辊温依据基料不同,温度范围为150~170℃。待基料包辊后分别加入填料,熔融共混后下片。通过QLD-D型平板硫化机模压成型,温度为190℃。根据国家标准制样

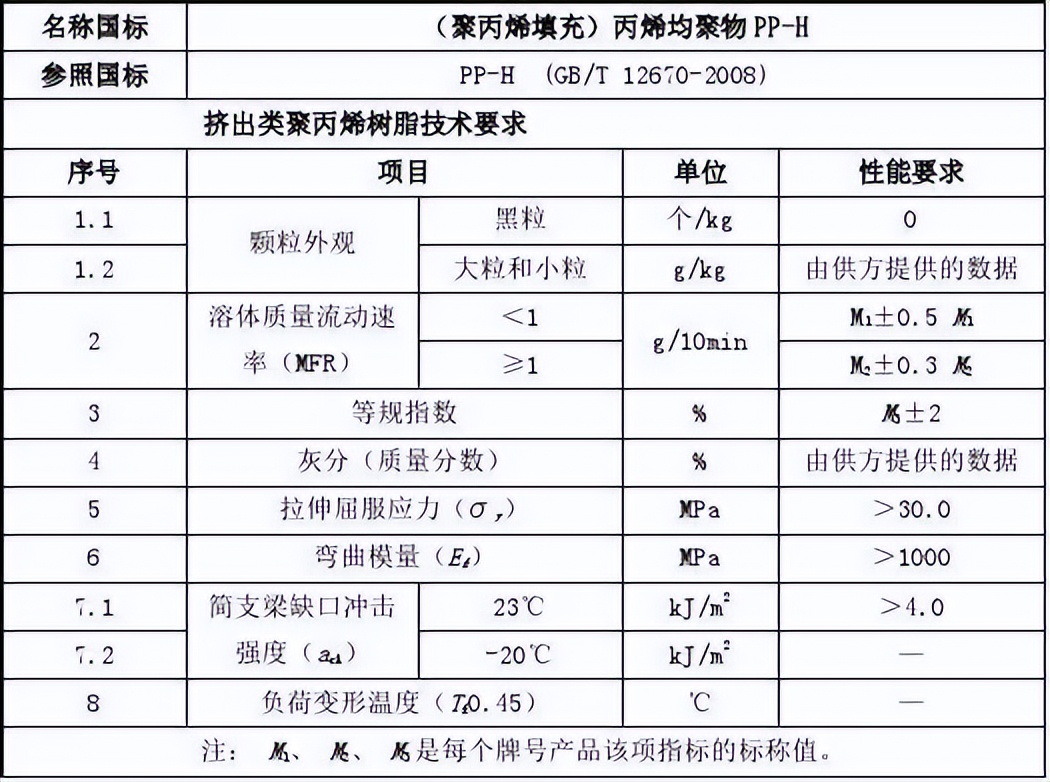

性能测试与表征拉伸试验:按GB/T1040—1992进行测试,拉伸速率50mm/min;弯曲试验:按GB/T 9341—2000进行测试,速率2mm/min;简支梁缺口冲击试验:按GB/T1043—1993进行测试。

本试验分别采用未经改性的M-5及经不同改性剂改性后的DK4、DKIN填加到PP基体中。因MMT作为填料一般在质量分数为3%~5%时的效果较好。

可看出,三种MMT的加入均使PP的拉伸强度有所提高,随着M-5用量的增加,PP的拉伸强度逐渐增大,在M-5质量分数5%左右达到最大值;

随着DK4用量的增加,复合材料拉伸强度整体上是增加的,在DK4质量分数为3%时达到最大值,提高了7%,但随后又有回落并再度增加;

DKIN的加入使复合材料的拉伸强度先升后降,在DKIN质量分数为3%时达到最大值,随着DKIN用量的继续增加,拉伸强度有所降低,这可能是由于DKIN在PP基体中分散不均匀造成的。三种MMT比较而言,DK4的提高幅度略大一些。

三种MMT均能提高PP的弯曲强度。当DKIN用量为2%时,复合材料的弯曲强度提高了16%,且提高幅度大于M-5和DK4,但随着DKIN用量的增加,复合材料的弯曲强度反而下降;而加入M-5和DK4后,无论用量多少,均能使PP的弯曲强度有所提高。

M-5的加入使PP的冲击性能有所下降;而加入DK4、DKIN后,PP的冲击强度先升后降,在DK4、DKIN质量分数为2%时达到最高值,说明加入经偶联剂处理后的MMT,其与PP之间的相容性有所改善,使两者之间的界面结合力增大,使材料的冲击韧性得到一定提高。

但从整体来看,随着MMT用量的增加,PP的冲击强度基本上都有不同程度的下降。说明MMT在PP之中的分散不均匀,非极性的PP由于无法与有机MMT中的插层剂作用,不能插层于MMT层间,得不到插层型或剥离型的复合物。

在聚合物基质当中形成空洞,这也是纳米复合材料改性研究中的重要内容。本文试图通过加入相容剂PP-g-MAH来增加PP的极性,以改善PP与MMT的相容性,实现插层形成插层型型复合体系。

PP-g-MAH的加入对PP/MMT复合材料性能的影响由于PP-g-MAH分子上同时具有极性与非极性基团,它不仅可与极性的MMT结合也可与非极性的PP结合,所以选用PP-g-MAH作相容剂,改善PP与MMT之间的相容性。所选用的PP/MMT复合材料中,蒙脱土为DK4,其质量分数为3%。

PP-g-MAH用量对PP复合材料力学性能的影响可以看出,PP-g-MAH的加入使PP/MMT复合材料的拉伸强度、冲击强度均增加。尤其是冲击强度在加入PP-g-MAH之后有较大幅度提高。

说明PP-g-MAH大分子更容易进入MMT片层内部和氧原子形成化学作用,导致MMT颗粒从大的团聚体解离成小的团聚体,形成剥离的状态。

复合材料的拉伸强度随PP-g-MAH用量的增加,先增加后减小,当PP-g-MAH质量分数为10%时出现最大值,和纯PP相比,增加了1 0%。

这是因为在PP/PP-g-MAH/MMT纳米复合材料中,部分PP-g-MAH插人MMT片层,因为PP与马来酸酐接枝的低聚物带有极性基团。

可和插层剂作用,导致PP与马来酸酐接枝的低聚物首先插层进入硅酸盐片层间,再使PP插层。

使高聚物和蒙脱土的接触面积增加,能与蒙脱土片层吸附并形成有效界面、使材料拉伸性能提高。

另一部分接枝物吸附于蒙脱土颗粒表面,对其进行包覆,改善了蒙脱土和PP基体的相容性,也对拉伸性能的提高有贡献。

因此加入适量的接枝物有利于拉伸强度的提高,但进一步增加接枝物用量,拉伸强度则下降。PP-g-MAH的加入对弯曲强度的影响变化不大。

PP/MMT复合材料的结晶形态PP聚丙烯是典型的结晶聚合物,其晶型以及结晶形态都会直接影响到高聚物的物理机械性能,为了研究MMT对PP基体结晶状态的影响。

本试验采用偏光显微镜观察和分析。图5分别为纯PP,PP/MMT,PP/MMT/PP-g-MAH的偏光显微镜照片。

从图5可以看出,PP的偏光显微镜照片呈现典型的从中心沿径向方向同时生长的辐射状球晶形态,晶粒粗大,界面层明显。

在PP体系中加入4%DK4后,由于MMT的成核作用,球晶尺寸明显减小,细化,同时由于SMMT表面的有机活化增强了MMT与PP相容性使界面层也变得有些模糊。

球晶细化克服了粗大球晶间应力集中易破裂的缺陷,提高了材料承受破坏的能力,当受到外力冲击时,容易分散应力,因而具有更好的增韧效果。

在PP/MMT复合体系中加入PP-g-MAH作为增容剂,可以看到复合材料的晶粒进一步细化。球晶形态变的很不规整,球晶界面模糊不清,结构更加精细致密,力学测试结果也表明此时复合材料的冲击强度最高。

有机化处理的MMT对PP的改性效果好于未经有机化处理的MMT,其中填加DK4的复合材料综合性能最优;

PP-g-MAH的加入使PP/MMT复合材料的拉伸强度、冲击强度均增加,尤其是冲击强度提高幅度较大;

使用MMT和MMT/PP-g-MAH混合物对三种PP共聚物改性,其中PPR和PPB复合材料改性效果优于PPH复合材料。

PP-g-MAH作为MMT与PP的相容剂效果较为明显,加入PP-g-MAH后,耐冲击强度等力学性能也最优。

POM偏光显微镜显示,MMT的加入使PP的晶粒尺寸减小,结构细化,起到了成核剂的作用,致密的晶体结构可以减少PP材料加工过程中收缩率。

从而提高产品尺寸精度图6是碳管质量分数为0.3%的复合体系的表面形貌电镜照片,注射制品经过液氮淬断,断裂方向为垂直流动方向。

注射成型过程中的动态往复剪切作用能够很好的帮助碳管在基体中分散,碳管在聚丙烯基体中形成了均匀的分散结构;

在静态样品中,碳管在基体中分散分散不良,形成了团聚体。这也是动态样品的各个力学性能参数均高于静态样品的一个原因。

结语由于接枝改性碳管能够很好的和聚合物基体相互作用,因此对于提高复合制品的拉伸性能,接枝改性碳管比原始碳管更有效,特别是在动态制品中,这种效果更加明显。

注射制品形成的取向结构能够很好的提高拉伸性能。在接枝改性碳管和取向结构的共同作用下,注射制品的拉伸性能得到了大幅度的提高。