字数统计:3511字 预计阅读时间:约 7 钟

在生产制造过程中,不合格品的流出始终是企业面临的重大挑战之一。为了降低风险,许多企业选择对产品进行100%全检,希望通过这样的方式确保所有流出的产品都是合格的。然而,实践中我们却常常发现,即便全检,也无法彻底杜绝不合格品的流出。这究竟是为什么?

问题的根源往往在于一个被忽视的环节:测量系统的变差。测量系统并不只是单一的测量仪器,它包含了设备、人员、方法、夹具、环境等多个要素的综合作用。正是这些要素的共同影响,使得测量结果不可避免地存在波动和误判风险。即便测量仪器精准,若测量系统整体存在问题,错误的判定仍然会发生。

了解这些内容,不仅能帮助企业提高检验的有效性,还能优化生产过程,从根源上减少不合格品的产生与流出。

01One什么是测量系统?

在制造行业中,测量系统扮演着至关重要的角色,因为我们总需要通过测量仪器来判断产品是否符合标准。

1.什么是测量系统?

你可能会问,什么是测量系统?简单来说,测量系统不仅仅是一台仪器,它包括所有参与测量过程的元素:仪器、操作人员、使用的方法、软件以及环境。这些元素共同作用,形成了我们所说的测量系统。

2.为什么我们要研究测量系统而不仅仅是仪器本身呢?

因为在实际测量中,多种因素的集合决定了数据的准确性和测量结果的可靠性。这包括仪器的精确性,操作人员的技能,使用的方法是否恰当,软件的支持以及环境因素等。如果测量过程中,不同的人操作结果差异大,或者同一个人在不同时间的测量结果也有大的偏差,这就意味着测量系统可能存在问题。

进行了百分百的全检,是否就能保证每一个产品都合格呢?答案是不一定。这就是为什么我们要深入理解和分析测量系统的原因。通过测量系统分析,我们不仅能确认测量的准确性,还能确保测量过程的稳定性,从而提高整个生产流程的可靠性和效率。总之,测量系统分析帮助我们更全面地理解和优化生产过程,确保产品质量符合标准。

02Two什么是变差及变差的来源?

让我们一起来探讨一下制造领域中的一个常见术语——“变差”。你可能会想,当使用同一台测量仪器对同一对象进行多次测量时,每次的结果应该都是一样的吧?但实际上,每次测量的结果往往都会有所不同,这种现象就是我们所说的“变差”。

变差意味着即使是在理想的条件下,同一个测量任务在重复执行时也会出现结果的波动。这种波动可能是由仪器的性能差异引起的,也可能是操作人员不同、测量方法的微小差异等因素造成的。这种变化和不一致性是制造和质量控制过程中必须认真对待的问题,因为它直接关系到是否会对产品的质量做出错误的判断。

既然变差是不可避免的,我们就需要研究测量系统中这种变差的程度有多大,以及它可能引起的误判范围。了解这些信息对我们制定产品检验标准和过程能力要求极为重要。通过精确地分析和控制测量系统的变差,我们可以更有效地保证产品质量,减少因误判带来的成本和效率损失。

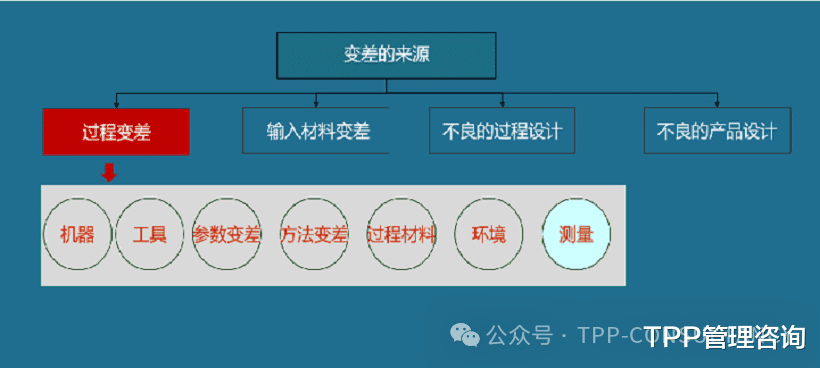

在探讨制造过程中的变差时,我们首先要理解的是“总变差”概念,也就是在生产产品时可能遇到的尺寸波动。这种波动可能由多种因素引起,包括产品设计、过程设计、原材料的质量波动,以及制造过程本身的变化。

制造过程中的波动,通常是由“人、机、料、法、环”(即操作人员、机器、材料、工艺方法和环境)这五大因素引起的。例如,如果机器老化,或者操作员技术不一致,都可能导致产品尺寸的波动。这些因素集合起来,就形成了我们所说的过程变差。

了解过程变差的重要性在于,它帮助我们通过测量系统来捕捉这些变化。测量系统本身也会引入变差,比如仪器精度、环境条件等因素都可能影响测量结果。因此,我们观察到的总变差实际上是由过程变差和测量系统变差两部分组成的。

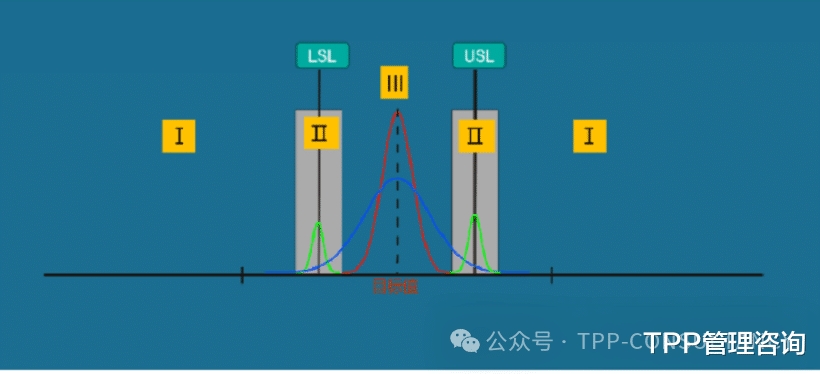

这种变差的存在,意味着生产出的产品可能会落在不同的质量区域。如果我们把产品的公差范围分为三个区域:区域一是远离公差范围的不合格产品,区域三是完全在公差范围内的合格产品,而区域二则是处于公差边界的灰色地带。在这个灰色地带,产品可能因为测量系统的变差而被误判。

例如,如果一个产品的尺寸正好处于公差上下限的边缘,那么就可能有50%的概率被判断为合格,也有50%的概率被判断为不合格。这种情况下,测量系统的精确度和可靠性至关重要,因为它直接影响到产品质量的判定和企业的运营效率。

总之,了解并优化测量系统和制造过程中的变差是确保产品质量和提高生产效率的关键。通过精确的测量和持续的过程改进,我们可以最小化误判的风险,确保每一件产品都符合质量标准。

03Three实行100%全检,仍难以保证产品质量,怎么办?

1.为什么100%全检也难以保证产品质量?

在制造行业中,产品质量的控制至关重要,但即使实行百分之百的全检,也难以保证所有产品都完全符合标准。这主要是因为测量系统本身存在的变差,即使是最精密的测量设备也无法完全消除误差。这就意味着,即使产品经过全面检查,依然有可能有不合格的产品流入市场。

2. 如何减少不合格产品的流出,同时又不过度增加内部成本呢?

那么,如何减少不合格产品的流出,同时又不过度增加内部成本呢?首先,一个直观的方法是缩小产品的公差范围,即使公差线更加严格。这样做的确可以减少不合格产品的流出,但同时也会导致一些本应合格的产品被误判为不合格,从而导致资源浪费和成本增加。

为了有效解决这个问题,我们可以从两个方面着手:

1、改进测量系统:通过使用更高分辨率的测量仪器,采用更精确的测量方法,以及培训经验丰富的操作人员,可以显著减小测量时的灰色地带,即测量误差。

2、提高制造过程的能力也非常关键:如果过程能力足够强,即制造过程的变差较小,产品质量将更加集中于目标规格,从而减少误判的可能性。

过程能力的优化可以通过多种方法实现,比如改进制造技术、优化原材料质量或调整生产流程。在这个过程中,理解测量系统的变差对于设定合理的生产公差极为重要。如果测量系统的变差得到了有效控制,我们就可以更精确地确定产品是否真正满足质量标准,而不是仅仅依赖于严格的公差限制。

3、了解测量系统的基本要求也是确保产品质量的关键:一个合适的测量系统应具备足够的分辨率和敏感度,以准确地捕捉产品的细微变化。分辨率是指测量设备能够检测到的最小变化量,而敏感度则涉及到测量设备与被测物之间的相应关系。

4、稳定性也是测量系统的一个重要方面:一个稳定的测量系统应能在各种操作条件下提供一致的结果,这通常需要系统的统计控制,确保测量过程遵循一定的统计分布,这有助于我们准确评估过程能力。

因此,在制定公差和检测标准时,了解测量系统和制造过程的变差是至关重要的。这不仅有助于我们设定合理的质量控制标准,还可以在不牺牲成本效益的前提下,最大限度地减少不合格产品的流出。通过综合考虑测量设备的成本和测量特性的重要性,我们可以找到最佳的质量控制平衡点,确保顾客满意度的同时,也保护了生产效率和经济效益。