移动机器人或运输系统,其核心在于实现高效、稳定的地面移动。轮子作为最古老且广泛应用的移动工具,具有结构简单、节能等优点,但在面对复杂地形如岩石、楼梯等障碍物时,传统刚性车轮显得力不从心。尽管已有多种改进方案,如铰接式框架、基于轨道的系统、基于腿部的运动系统等,但这些方案往往增加了系统的复杂性和成本,且难以实现高速、稳定的移动。

近日,韩国一个研究团队从自然界中获取灵感,提出了一种受液体表面张力启发的可变刚度车轮。研究人员通过观察发现,液体表面张力是指液体表面分子间的相互吸引力,使得液体表面尽可能缩小以减少表面积。该团队将这一原理应用于车轮设计中,通过控制车轮外侧智能链结构的张力,实现车轮刚度的实时调节。目前,该研究成果已发表在《Science Robotics》8月刊封面。论文主要作者之一为Jae-Young Lee,现就职于韩国机械材料研究所、科技大学先进机器人研究中心。

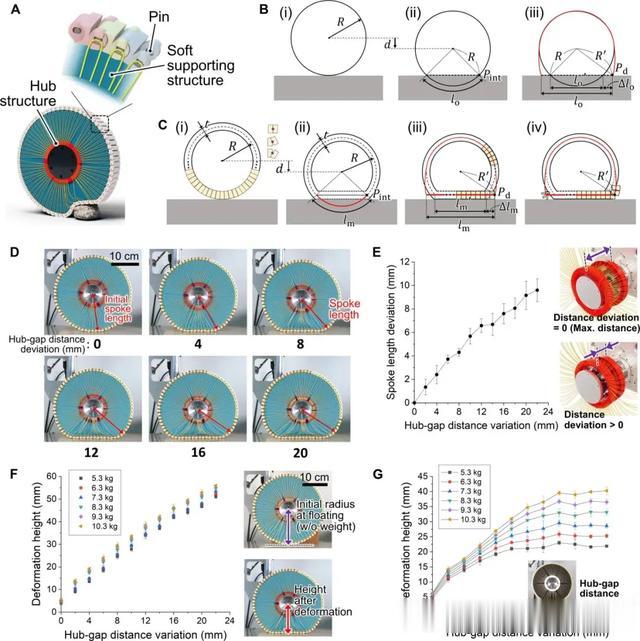

研究人员透露,这种拥有可变刚度的车轮,主要组成部分包括智能链结构、钢丝辐条和中心轮毂。智能链结构由一系列链状模块组成,这些模块通过钢丝辐条与中心轮毂相连。通过改变轮毂间隙距离,能够调整钢丝辐条的张力,进而影响智能链结构的表面张力,改变车轮的刚度和形状。

▍解析可变刚度车轮的设计原理

可变刚度车轮的核心工作原理基于液体表面张力,并将其应用于车轮结构的设计中,实现了车轮刚度和形状的实时调节。这种设计的优势不仅保留了传统车轮在平地上的高速移动和稳定性优势,还提升了车轮在复杂地形中的越障能力。

▍可变刚度车轮结构

车轮主要由三部分组成:智能链结构、钢丝辐条和中心轮毂。智能链结构位于车轮的最外侧,由一系列可伸缩的链状模块组成,这些模块通过特殊设计的销钉进行连接,允许它们在一定范围内自由旋转和调整距离。钢丝辐条则像桥梁一样,将智能链结构与中心轮毂紧密相连,传递张力和力矩。中心轮毂作为整个车轮的支撑和驱动核心,通过调整其内部结构的间距,间接控制钢丝辐条的张力。

车轮刚度的调节依赖于钢丝辐条张力的变化。当车轮处于平地上行驶时,系统通过增加轮毂间隙距离,使得钢丝辐条被拉伸,从而增加其张力。这种增加的张力通过辐条传递到智能链结构,迫使链状模块向内收缩,形成紧密的圆形结构,增强了车轮的刚度和稳定性。这种状态下,车轮能够高效地滚动,保持高速移动并减少能量损耗。

▍基于钢丝辐条结构张力的刚度变化机制

当车轮遇到障碍物时,系统迅速减小轮毂间隙距离,放松钢丝辐条的张力。智能链结构失去了来自辐条的强大拉力支持,开始根据障碍物的形状进行自由变形。链状模块之间的相对位置发生变化,车轮整体形状由圆形变为适应障碍物轮廓的不规则形态,从而允许车轮轻松越过障碍物。

▍智能链结构的几何描述

这种设计灵感来源于液体表面张力的现象。液体表面分子间的内聚力使得液体表面尽可能缩小表面积,呈现出高度的稳定性和自我修复能力。在车轮设计中,钢丝辐条对智能链结构的拉力类比于液体表面分子间的内聚力,通过调节这种“拉力”的大小,可以实现对车轮刚度和形状的精准控制。

▍根据表面张力评估车轮特性

更为巧妙的是,车轮能够在圆形高模量状态和可变形低模量状态之间实现实时切换。这种切换不仅快速而且准确,完全根据当前地形和行驶需求进行自动调整。例如,在平坦路面上行驶时,车轮保持高刚度圆形状态,以确保高速移动和稳定性;而遇到障碍物时,则迅速转变为低刚度可变形状态,以适应复杂地形,克服障碍。

▍车轮轨迹评估

车轮的动力系统通常包括一个或多个电机,用于驱动车轮旋转和调节轮毂间隙距离。电机通过精密的控制系统进行协调,确保车轮在各种行驶条件下都能保持最佳状态。此外,车轮还配备了多种传感器,用于实时监测车轮的变形量、反作用力以及行驶轨迹等信息,为控制系统提供准确的数据支持。

在设计过程中,研究团队还充分考虑了车轮的安全性和耐久性。例如,通过优化智能链结构的设计和材料选择,提高车轮的承载能力和抗磨损性能;通过增加车轮盖结构,防止灰尘和颗粒进入智能链块之间,减少故障率和维护成本;通过增强钢丝辐条的抗拉强度,提高车轮的整体稳定性和可靠性。

▍可变刚度车轮实际测试 表现出极强的可控性

为了全面验证可变刚度车轮的实用性和性能表现,研究团队进行了实验验证和性能评估。实验中不仅涵盖了车轮在不同状态下的力学特性测试,还通过模拟实际地形障碍来评估车轮的越障能力。

实验采用了特制的实验装置,该装置包括压力传感器、激光位移传感器、电机驱动系统和图像跟踪软件等关键设备。压力传感器用于精确测量车轮在不同压力下的反作用力,激光位移传感器则用于实时监测车轮和障碍物的位置变化。电机驱动系统负责驱动车轮旋转和调节轮毂间隙距离,而图像跟踪软件则用于分析车轮在行驶过程中的轨迹和变形情况。

▍克服障碍能力评估与模拟结果

实验首先通过改变轮毂间隙距离,测试车轮在受到不同压力时的反作用力。该测试主要验证车轮刚度与轮毂间隙距离的依赖关系。实验结果显示,随着轮毂间隙距离的增加,车轮在受到一定压力后,其刚度显著增加,表现出从低模量状态向高模量状态的转变。这一转变点清晰可辨,且在不同轮毂间隙距离下呈现出一致的规律。

▍根据表面张力评估车轮特性

为了进一步验证车轮的越障能力,研究团队模拟了车轮在方形障碍物下的行驶轨迹。实验中,车轮被放置在特制的轨道上,通过电机驱动使其缓慢接近并爬上不同高度的障碍物。实验结果表明,随着轮毂间隙距离的增加,车轮能够稳定地爬上更高的障碍物,且越障过程中的变形和恢复均表现出良好的可控性。

此外,研究团队还引入了稳定性指标来量化车轮的越障性能。稳定性被定义为车轮在爬升障碍物过程中的滑移距离与障碍物高度的比值。实验数据显示,当轮毂间隙距离适当时,车轮能够以较小的滑移距离稳定地爬上障碍物,表现出优异的越障稳定性。

除了基本的力学特性和越障能力外,研究团队还对车轮的牵引力和振动特性进行了深入分析。在高速行驶条件下,车轮的牵引力直接影响其动力性能和能耗。实验结果显示,随着轮毂间隙距离的变化,车轮的牵引力呈现出一定的波动范围,但总体保持在较高水平。这表明车轮在不同刚度状态下均能提供足够的牵引力,确保车辆的稳定行驶。

同时,为了评估车轮在复杂地形中的振动特性,研究团队在不同路面条件下进行了振动测试。实验结果显示,车轮在变形过程中能够有效吸收和缓冲振动能量,减少车辆整体的振动幅度。这一特性不仅提高了乘坐的舒适性,还有助于延长车辆部件的使用寿命。

在车轮耐久性方面,研究团队进行了长时间连续运行的测试。结果显示,车轮在经历长时间的高速行驶和频繁变形后,其结构和性能均未出现明显的退化或损坏。这表明车轮具有良好的耐久性和可靠性,能够满足实际使用中的长期需求。

▍结语与未来:

韩国研究团队研发的新型可变刚度车轮在移动机器人和运输系统中具有广泛的应用前景。据研究团队透露,该团队已将其应用于四轮车辆系统和两轮轮椅系统中,并成功展示了车轮在不同地形中的优越性能。特别是在轮椅系统中,车轮在高速行驶和复杂地形中的稳定性和牵引力得到了充分验证。

然而,目前的研究仍存在一些局限性。例如,制造工艺尚未实现自动化和稳定化,车轮的噪音和能源效率有待进一步评估。此外,车轮在户外复杂环境中的耐用性和可维护性也是未来研究的重要方向。