导读:淮南—上海特高压交流输电示范工程(简称“皖电东送工程”)是世界上首个同塔双回路特高压交流输电工程,是世界电力发展史上的又一个重要里程碑,代表了国际高压交流输电技术研究、装备制造和工程应用的最高水平。

工程于2013年9月25日投入运行,建设本工程,对于提升华东电网内部电力交换能力和接受区外来电能力、促进土地资源高效利用和环境保护、推动特高压输电技术的发展进步、满足经济社会发展不断增长的电力需求具有重要意义。

该工程的成功建设和运行,进一步验证了特高压交流输电大容量、远距离、低损耗、省占地的优势,进一步巩固、扩大了我国在高压输电技术研发、装备制造和工程应用领域的领先优势,对于推动我国电力工业和装备制造业的发展进步、保障国家能源安全和电力可靠供应具有重要意义。

《中国电网里程碑工程(1949~2022)》

(注:本文所有文字和部分图片来源于专著《中国电网里程碑工程(1949~2022)》,转载请注明出处。若无特殊说明,其他图片均来源于网络。)

皖电东送工程——长江大跨越

一、工程背景

2005年2月16日,国家发展和改革委员会印发《国家发展改革委办公厅关于开展百万伏级交流、±80万伏级直流输电技术前期研究工作的通知》(发改办能源〔2005〕282号)。

针对研究内容之一“示范工程的选择”,国家电网公司提出了陕北—武汉(中线方案[1] )、淮南—上海(东线方案)2个示范工程方案,开展了可行性研究工作,通过综合比选,最终确定了中线方案(即前一篇文章中提到的 “晋东南—南阳—荆门1000kV输变电工程” ,这便是中线方案的执行成果,之后国家电网公司又建设了东线方案,即“淮南—上海特高压交流输电示范工程”)。

建设皖电东送工程,对于促进淮南煤电基地开发和外送,构建华东负荷中心接受区外电力的大规模网络平台,满足经济社会发展不断增长的电力需求,解决超高压电网短路容量大面积超标问题,促进土地资源高效利用和环境保护,推动特高压输电技术的发展进步,具有十分重要的意义。

山区线路

二、工程概况

1.建设规模

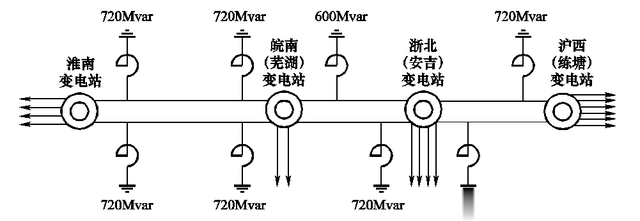

新建1000kV淮南变电站、1000kV皖南变电站、1000kV浙北变电站、1000kV沪西变电站,新建淮南—皖南—浙北—沪西双回1000kV交流线路(包括淮河大跨越、长江大跨越),建设相应的无功补偿和通信及二次系统工程。工程核准动态总投资191.01亿元,由国网安徽省电力公司(淮南变电站)、国网浙江省电力公司(皖南变电站、浙北变电站,输电线路工程)、国网上海市电力公司(沪西变电站)共同出资建设。

皖电东送工程系统接线示意图

(1)淮南变电站工程。1000kV淮南变电站位于安徽省淮南市潘集区平圩镇。安装变压器2×3000MVA(1号和2号主变压器);1000kV采用户外GIS组合电器设备,出线2回(至皖南变电站),每回线路装设高压并联电抗器1×720Mvar;500kV采用户外GIS组合电器设备,出线4回(至平圩电厂、袁庄变电站各2回);每组主变压器低压侧装设110kV低压电抗器1×240Mvar。

淮南变电站

(2)皖南变电站工程。1000kV皖南变电站位于安徽省芜湖市芜湖县红杨镇。安装变压器1×3000MVA(1号主变压器);1000kV采用户外GIS组合电器设备,出线4回(至淮南变电站、浙北变电站各2回),至淮南2回线每回各装设高压并联电抗器1×720Mvar,至浙北I线装设高压并联电抗器1×600Mvar;500kV采用户外GIS组合电器设备,出线2回(至楚城变电站);110kV侧安装低压电抗器2×240Mvar和低压电容器4×210Mvar。

皖南变电站

(3)浙北变电站工程。1000kV浙北变电站位于浙江省湖州市安吉县梅溪镇。安装变压器2×3000MVA(2号和4号主变压器);1000kV采用户外GIS组合电器设备,出线4回(至皖南变电站、沪西变电站各2回),至皖南II线和沪西II线各装设高压并联电抗器1×720Mvar;500kV采用户外GIS组合电器设备,出线4回(至妙西变电站、仁和变电站各2回);每组主变压器低压侧装设110kV低压电抗器1×240Mvar和低压电容器2×210Mvar。

浙北变电站

(4)沪西变电站工程。1000kV沪西变电站位于上海市青浦区练塘镇。安装变压器2×3000MVA(2号和4号主变压器);1000kV采用户外GIS组合电器设备,出线2回(至浙北变电站),至浙北I线装设高压并联电抗器1×720Mvar;主变压器500kV侧接入已建500kV练塘变电站;每组主变压器低压侧装设110kV低压电抗器1×240Mvar和低压电容器2×210Mvar。

沪西变电站

(5)输电线路工程。新建淮南—皖南—浙北—沪西双回1000kV交流线路,途经安徽省、浙江省、江苏省、上海市,全长2×648.325km,包括一般线路642.7km(安徽境内442.27km,浙江境内176.71km,江苏境内6.73km,上海境内16.99km)、淮河大跨越2×2.445km、长江大跨越2×3.180km。全线同塔双回路架设,全部采用钢管塔(平均塔高110m、平均塔重180t),铁塔共1421基,其中一般线路1409基、淮河大跨越6基、长江大跨越6基。

工程沿线地形平地占35.76%,河网泥沼占28.78%,丘陵占26.29%,山地占9.17%。海拔低于500m。设计覆冰10mm(局部15mm)。设计基本风速为27、30、32m/s(百年一遇离地10m高10min平均最大风速)。

(注:本文所有文字和部分图片来源于专著《中国电网里程碑工程(1949~2022)》,转载请注明出处。若无特殊说明,其他图片均来源于网络。)

一般线路导线采用8×LGJ-630/45钢芯铝绞线(浙北—沪西段约27.8km试用8×JL1/LHA1-465/210铝合金芯铝绞线),两根地线一根采用OPGW光缆,另一根采用铝包钢绞线。大跨越导线采用6×AACSR/EST- 640/290特强钢芯铝合金绞线,两根地线均采用OPGW-350光缆。

淮河大跨越位于安徽省淮南市东北闸口村附近,采用“耐—直—直—耐”方式,铁塔6基;耐张段长2445m,档距为530m—1300m—615m;直线跨越塔呼高131m,全高197.5m,重1378t;耐张塔采用干字型单回路塔,直线塔采用双回路伞形塔;直线塔安装攀爬机作为主要登塔设施。长江大跨越位于安徽省无为县高沟镇群英村(北岸)与铜陵市东联乡复兴村(南岸),采用“耐—直—直—耐”方式,铁塔6基;耐张段长3180m,档距为710m—1817m—653m;直线跨越塔呼高206m,全高277.5m,重2609t;耐张塔采用干字型单回路塔,直线塔采用双回路伞形塔;直线塔安装井筒式电梯作为主要登塔设施。

淮河大跨越

2.参建单位

国家电网公司特高压建设部履行项目法人职能,其他相关部门负责归口管理,华东分部参与工程建设工作;电力建设工程质量监督总站组织属地电力工程质量监督中心站开展质量监督工作;中国电力工程顾问集团公司负责初步设计评审。

国网交流建设分公司负责变电站、输电线路本体工程建设管理,国网信通公司负责系统通信工程建设管理;属地省公司(国网安徽省电力公司、国网浙江省电力公司、国网上海市电力公司、国网江苏省电力公司)负责工程生产准备、变电站“四通一平”建设管理、500kV配套工程建设、有关地方协调工作;

国网北京经济技术研究院协助特高压建设部开展设计管理;国网物流中心负责物资催交、催运和现场服务;中国电力科学研究院承担系统调试方案编制和实施工作。

平原地区线路

围绕系统技术、设计技术、施工技术,以及特高压设备技术、钢管塔应用和特高压交流输电技术深化研究等内容,共开展了109项研究课题。主要承担单位为中国电力科学研究院、国网电力科学研究院、国网北京经济技术研究院、国网交流建设分公司、国网信息通信有限公司,以及有关大专院校和工程设计、设备研制、施工、试验和调试、调度和运行等方面的单位。

设计方面,中国电力工程顾问集团公司是总体牵头和协调单位,国网北京经济技术研究院协助特高压建设部开展设计管理。

淮南变电站设计单位是华北电力设计院(主体)、安徽省电力设计院,设计监理是浙江省电力设计院;皖南变电站设计单位是中南电力设计院,设计监理是西北电力设计院;浙北变电站设计单位是东北电力设计院(主体)、浙江省电力设计院,设计监理是西南电力设计院;沪西变电站设计单位是华东电力设计院,设计监理是安徽电力设计院。

(注:本文所有文字和部分图片来源于专著《中国电网里程碑工程(1949~2022)》,转载请注明出处。若无特殊说明,其他图片均来源于网络。)

淮南—皖南段线路设计单位是华北电力设计院(主体)、安徽省电力设计院、河南省电力勘测设计院、西北电力设计院、山东电力工程咨询院、中南电力设计院、华东电力设计院,其中淮河大跨越设计单位是华北电力设计院,长江大跨越设计单位是华东电力设计院,设计监理是西北电力设计院(淮河大跨越)、河南省电力勘测设计院、山东电力工程咨询院、西南电力设计院(长江大跨越);

皖南—浙北段线路设计单位是西南电力设计院(主体)、东北电力设计院和江苏省电力设计院,设计监理是东北电力设计院;浙北—沪西段线路设计单位是华东电力设计院(主体)、浙江省电力设计院,设计监理是浙江省电力设计院。

特高压设备制造方面,淮南变电站是保定天威保变电气股份有限公司(1000kV主变压器)、平高电气股份有限公司(1100kV GIS开关设备)、西电变压器有限责任公司(1000kV电抗器)、南阳金冠电气有限公司(1000kV避雷器)、西安西电电力电容器有限责任公司(1000kV电容式电压互感器);

皖南变电站是西电变压器有限责任公司(1000kV主变压器、1000kV电抗器)、西安西电开关电气有限公司(1100kV GIS开关设备)、西安西电避雷器有限责任公司(1000kV避雷器)、桂林电力电容器有限责任公司(1000kV电容式电压互感器);

浙北变电站是特变电工股份有限公司(1000kV变压器、1000kV电抗器)、新东北电气(沈阳)高压开关有限公司(1100kV GIS开关设备)、东芝(廊坊)避雷器有限公司(1000kV避雷器)、桂林电力电容器有限责任公司(1000kV电容式电压互感器);

特变电工是电网建设中重要的设备生产单位

沪西变电站是西安西电变压器有限责任公司(1000kV变压器4台)、山东电力设备有限公司(1000kV变压器4台)、保定天威保变电气股份有限公司(1000kV电抗器)、平高电气股份有限公司(1100kV GIS开关设备)、抚顺电瓷制造有限公司(1000kV避雷器)、西安西电电力电容器有限责任公司(1000kV电容式电压互感器)。

中国电力科学研究院、国网电力科学研究院武汉南瑞公司负责监造,安徽、浙江、上海电力科学研究院参加。

现场建设方面,淮南变电站是中国超高压输变电建设公司(监理)、安徽电力建设第二工程公司(建筑工程)、华东送变电公司(电气安装工程),安徽电力科学研究院、中国电力科学研究院(特殊交接试验);

皖南变电站是浙江电力建设监理有限公司(监理)、安徽送变电公司(建筑工程、电气安装工程),安徽电力科学研究院、中国电力科学研究院(特殊交接试验);

新东北电气(沈阳)高压开关有限公司

新东北电气(沈阳)高压开关有限公司公司(监理)、上海送变电公司(建筑工程)、浙江省送变电公司(电气安装工程A)、湖北省输变电公司(电气安装工程B),浙江电力科学研究院、中国电力科学研究院(特殊交接试验);

沪西变电站是湖南电力监理咨询公司(监理)、上海电力建筑工程公司(建筑工程)、上海送变电公司(电气安装工程)、上海电力科学研究院、中国电力科学研究院(特殊交接试验)。一般线路监理单位从西到东依次为江西诚达工程咨询监理公司(施工1~4标段)、江苏省宏源电力建设监理有限公司(施工5~10标段)、河南立新电力建设监理有限公司(施工11~15标段)、山东诚信工程建设监理有限公司(施工16~21标段);大跨越监理单位分别为黑龙江电力建设监理有限责任公司(淮河大跨越)、北京华联电力工程监理公司(长江大跨越)。

一般线路施工单位依次为河南送变电公司(1标段)、山西送变电公司(2标段)、陕西送变电公司(3标段)、湖北输变电公司(4标段)、甘肃送变电公司(5标段)、山西供电工程承装公司(6标段)、湖南送变电公司(7标段)、北京送变电公司(8标段)、华东送变电公司(9标段)、安徽送变电公司(10标段)、江西送变电公司(11标段)、吉林送变电公司(12标段);

河北送变电公司(13标段)、黑龙江送变电公司(14标段)、浙江送变电公司(15标段)、福建送变电公司(16标段)、北京电力工程公司(17A标段)、青海送变电公司(17B标段)、山东送变电公司(18标段)、四川送变电公司(19A标段)、广东输变电公司(19B标段)、江苏送变电公司(20标段)、上海送变电公司(21标段);

大跨越施工单位分别为江苏送变电公司(淮河大跨越)、安徽送变电公司(长江大跨越)。

桂林电力电容器有限责任公司为该工程提供了1000kV电容式电压互感器

3.建设历程

2011年10月10日,浙北变电站“四通一平”工程开工。2011年10月19日,皖南变电站“四通一平”工程开工。2011年11月2日,淮南变电站“四通一平”工程开工。2011年11月19日,沪西变电站“四通一平”工程开工。

2011年10月30日,线路工程首基试点在10标段F65号基础现场举行,标志着线路工程开工。2013年6~8月,沪西、皖南、浙北、淮南变电站500kV系统先后启动带电。2013年7月31日,线路工程全线施工完成。

2013年8月15日,皖电东送工程启动验收委员会第二次会议在北京召开,审议通过了竣工验收报告、启动调度方案和系统调试工作安排。2013年8月19日~9月8日,完成全部系统调试工作,2013年9月18日开始168h试运行,2013年9月25日举行了皖电东送工程投产仪式。

工程线路图

三、建设成果

皖电东送工程于2011年9月27日项目核准,2013年9月25日正式投运,历经24个月攻坚克难,全面完成了国家确定的工程建设任务。

皖电东送工程由我国自主设计、制造和建设,是世界上首个商业化运行的同塔双回路特高压交流输电工程,是世界电力发展史上的又一个重要里程碑,代表了国际高压交流输电技术研究、装备制造和工程应用的最高水平。

工程的成功建设和运行,进一步验证了特高压交流输电大容量、远距离、低损耗、省占地的优势,进一步巩固、扩大了我国在高压输电技术研发、装备制造和工程应用领域的领先优势,对于推动我国电力工业和装备制造业的发展进步、保障国家能源安全和电力可靠供应具有重要意义。

施工中的电力工人

皖电东送工程建成投运后,先后获得了一系列重要奖项和荣誉:2014年度国家电网公司科技进步奖特等奖,中国电力规划设计协会“2013年度电力行业工程优秀设计一等奖”,中国电力建设企业协会“2014年度中国电力优质工程奖”,中国工程建设焊接协会“2014年度全国优秀焊接工程特等奖”,中国施工企业管理协会“2013~2014年度国家优质工程金质奖”,中国电力企业联合会2015年“中国电力创新一等奖”,中国投资协会“2016~2017年度国家优质投资项目奖”。

皖电东送工程在特高压交流试验示范工程成功实践的基础上,以“确保安全性、提高经济性、掌握技术规律、提升技术水平”为目标,立足国内、自主创新,取得 3 大创新成果:全面掌握同塔双回路特高压交流输电核心技术,推动国际高压交流输电技术实现新突破;

实现国产特高压设备技术升级和大批量稳定制造,推动我国电工装备制造水平达到新高度;成功建成世界首个同塔双回路特高压交流输电工程并通过全面严格试验考核、运行稳定,推动我国输变电工程建设水平迈上新台阶。

(注:本文所有文字和部分图片来源于专著《中国电网里程碑工程(1949~2022)》,转载请注明出处。若无特殊说明,其他图片均来源于网络。)

1. 系统技术方面

(1)过电压深度抑制。采用高压并联电抗器、断路器合闸电阻和高性能避雷器联合控制特高压系统过电压,同时采用高性能避雷器抑制500kV侧的传递过电压,成功实现过电压深度抑制目标,进一步提高了特高压变电站的整体安全性。

(2)潜供电弧控制。采用高压并联电抗器及中性点小电抗控制潜供电流和恢复电压,成功解决了同塔双回特高压输电线路潜供电流电弧抑制这一世界难题,实现1.0s内单相重合闸。

(3)特快速暂态过电压(very fast transient overvoltage,VFTO)测量与控制。基于真型试验及工程实测结果,成功研制性能指标国际领先的VFTO测量系统,提出变电站VFTO仿真计算方法,部分取消特高压隔离开关阻尼电阻,提高了可靠性,降低了成本。

(4)雷电防护。综合利用雷电定位系统观测数据及海拉瓦地形参数,采用电气几何模型法与先导法对全线1421基杆塔逐基、逐段进行防雷计算研究,全面优化设计,雷击跳闸率设计预期值不超过0.1次/(100km·年),与单回特高压线路(平均塔高77m)相当,优于常规500kV工程的水平。成功解决长线路、高杆塔(平均高108m)雷电防护世界级难题。

(5)电磁环境控制。基于试验示范工程运行特性的长期观测、同塔双回试验线段及电晕笼的大量实验,掌握了特高压交流线路在各种天气条件下的可听噪声特性,提出计算修正公式,为各电压等级线路优化设计创造了条件。

(6)空气间隙绝缘。基于典型电极放电试验和真型铁塔、构架试验,掌握了特高压双回路杆塔及变电站的空气间隙放电技术规律,获得了完整空气间隙放电特性曲线。

(7)污秽外绝缘。基于真型试验,全面掌握了特高压复合绝缘子的耐污闪、耐冰闪技术规律,在提高综合性能的同时将结构高度由9.75m优化至9.0m。采用污耐压法进行外绝缘设计,实现特高压线路悬垂串绝缘子全复合化。

2. 设备技术方面

(1)在世界上首次研制成功1000kV、3000MVA有载调压变压器,并实现工程应用(皖南变电站),为特高压电网运行提供了灵活的电压控制手段。

(2)在世界上首次研制成功1000kV、240Mvar单柱并联电抗器(沪西变电站),实现无局部放电设计,温升、损耗、噪声、振动等关键指标国际领先。

(3)大规模应用钢管塔。首次采用带颈锻造法兰作为主要连接节点,采用单条一级环焊缝与钢管连接,攻克了薄壁钢管加工与超声探伤难题,降低焊接工作量60%以上,提高加工效率3倍以上。特高压钢管塔的大规模研究和应用推动了我国钢管塔设计、加工、检测技术的跨越式发展,综合产能提升了近5倍,全面实现产业升级、达到国际先进水平。

(4)全面攻克掌握特高压盆式绝缘子设计、制造和试验检测核心技术难题,成功实现盆式绝缘子国产化,机电强度和质量稳定性国际领先,失效概率降至万分之一的水平,整体可靠性大幅提高,打破了国外垄断。

(5)研制成功新型高机械强度瓷套式避雷器及CVT,在国际上首次进行了真型抗弯试验及抗震试验,安全可靠,可兼作支柱绝缘子使用。

(6)在世界上首次研制成功并示范使用特高压交流线路避雷器,作为防止特殊塔位落雷密度异常导致频繁雷击跳闸的备用技术手段。

(7)在世界上首次研制成功1000kV GIS设备用罐式电容式电压互感器,关键性能指标达到同类产品最高水平。

(8)在世界上首次采用带选相合闸装置的110kV开关设备,经试验验证的电寿命可达5000次,满足频繁投切210Mvar低压并联电容器和240Mvar电抗器组的要求,提高了工程运行的可靠性。

(9)研制成功额定电压1100kV、三相额定容量1200MVA交流升压变压器(特变电工沈阳变压器集团有限公司、西安西电变压器有限责任公司、保定天威保变电气股份有限公司、山东电力设备有限公司),指标优异、性能稳定,代表了国际同类设备制造的最高水平,为发电厂建立与特高压电网的“直升通道”奠定了技术基础,可减少输电中间环节,提高了电源送出通道的输送能力。

(10)关键组部件国产化。保定天威保变电气股份有限公司制造的淮南变电站变压器,其中1台首次采用中国宝武钢铁集团有限公司生产的硅钢片。西安西电变压器有限责任公司制造的淮南变电站高压并联电抗器,其中1台首次采用泰州新源电工器材有限公司生产的高压出线装置。

保定天威保变电气股份有限公司制造的沪西变电站高压并联电抗器,其中1台首次采用常州英中纳米科技有限公司生产的高压出线装置。西安西电变压器有限责任公司制造的皖南变电站高压并联电抗器,其中1台首次采用西安西电高压套管有限公司生产的高压套管(备用相)。

平高电气股份有限公司、西安西开高压电气股份有限公司、新东北电气(沈阳)高压开关有限公司全自主特高压开关分别在工程中应用1个间隔。西安西开高压电气股份有限公司制造的皖南变电站特高压GIS套管全部采用南通神马电力科技有限公司生产的特高压复合外套(15支)。

3. 设计技术方面

(1)绝缘子串长优化。通过复合绝缘子串污闪及冰闪、线路电磁环境特性等深化研究,结合采用新型金具,减少复合绝缘子串长约1.5m,减少横担长度2~3m,降低塔高4~6m,为优化设计、降低投资奠定了基础。

(2)杆塔结构优化。综合应用绝缘子串长优化成果,结合塔型精细化设计,取消上下相邻导线相间水平位移限制,将塔型由常规鼓形塔调整为伞形塔,提高了防雷水平,减少塔重13%,降低混凝土用量5%,节省了投资。

(3)变电站设备抗震。进行变电站全场域联合抗震计算分析,创造条件开展设备及连接回路真型抗震试验,优化结构设计,提升设备能力。试验结果表明,优化的特高压设备联合系统能够满足8度地震(0.2g)的设防要求,抗震能力大幅提升。

(4)变电站布置优化。高压并联电抗器回路创新采用“4元件”设计方案,与特高压交流试验示范工程“9元件”方案比较,减少1组接地开关、1组避雷器和9支支柱绝缘子,压缩纵向尺寸32m。优化淮南、皖南、沪西变电站构架柱截面,将出线构架宽度由54m优化至53m和53.5m,主变压器进线构架高度优化为43m;浙北变电站构架采用钢管人字柱创新方案,出线构架宽度优化为51m;优化GIS母线避雷器用量,优化特高压隔离开关设计。变电站节省占地3.7公顷,减少钢耗25%,节省了工程投资。

(5)钢管插入式新型基础。提出了钢管插入式新型基础,有效降低了基础立柱承受的水平力和弯矩,减少了基础尺寸和配筋,较常规基础可节约造价8%~10%。

(6)扩径导线应用。首次成功研制由725mm2扩至900mm2的大截面疏绞型扩径导线,在线路工程耐张塔跳线和变电站进出线档中应用,降低了导线表面场强,控制了电磁环境指标。

(7)耐张复合绝缘子应用。首次针对特高压线路耐张塔开展大吨位复合绝缘子静态、动态受力特性分析和模拟试验研究,验证了大吨位复合绝缘子机械性能可靠性,在特高压线路中首次成功应用了耐张复合绝缘子串。

4. 施工技术方面

(1)变电站大规模挖填方地基处理技术。浙北变电站挖填方总量达132万m3,最大高差达57m,创造了国内变电工程建设纪录。综合采用强夯置换、强夯、机械碾压等方法,成功解决大规模挖填方地基处理难题,将基础最大沉降控制在2.95mm的水平,远小于特高压GIS沉降要求值。

(2)变电站密集桩基群施工技术。沪西变电站130亩站区内密集布置了三种桩型共15674根桩,为罕见的复杂密集桩群工程。首次对深层土体位移、超孔隙水压力变化、地面位移、桩顶位移等指标进行全过程监测,优化桩基施工速率和工序,成功实现Ⅰ类桩比例100%的创优目标。

(3)特高压GIS安装技术。特高压GIS的现场安装环境要求高、精度要求高、安全质量控制难度大。创新现场安装技术,使单元对接可在全密闭防尘棚中进行,在工程现场实现了百万级洁净度的“工厂化”安装。

(4)特高压钢管塔组塔技术。工程用钢管塔平均高108m、平均重185t,构件单件最重超过5t,是角钢构件的5倍以上,组塔施工难度大。成功研制双平臂、单动臂专用塔机,开发组塔施工虚拟仿真培训系统,在全线大规模推广应用(约40%),全面提升了组塔机械化程度和安全水平。

(5)复杂地形大型钢管塔构件运输。研发了重型索道、新型炮车、履带运输车、轻轨、气囊等专用运输机具,成功解决山区、丘陵、鱼塘等特殊地形的塔材运输难题。

(6)高精度大扭矩电动扳手。成功研制最大扭矩值2500N·m的高精度电动扳手,解决了钢管塔法兰高强螺栓装配难题,实现了1986万个螺栓的机械化紧固,保证了大扭矩高强螺栓的紧固精度,达到了国际领先水平。

5. 调试试验与运行技术方面

(1)特高压设备检测技术。特高压GIS预埋了VFTO测量模块,可对工程VFTO的幅值水平、概率分布、波形特征、隔离开关阻尼电阻对VFTO的影响等进行实际测量。针对特高压GIS母线长的突出特点,研制并成功应用了基于超声技术的GIS现场耐压试验绝缘故障定位系统。

(2)线路工频参数测试技术。采用异频法及工频变相量法,在世界上首次获取了同塔双回特高压输电线路所有序参数、双回线路间互参数及相间参数,为系统短路电流计算、继电保护整定、计算模型校核、运行方式制定等提供重要技术依据,并成功通过系统调试和实际运行检验。

(3)大电网控制技术。根据特高压工程的技术特性,工程全线与500kV系统电磁环网运行,并与安徽外送断面、上海交流断面及直流功率构成强耦合关系。基于仿真计算研究分析、电网试验和系统调试,全面掌握了华东交直流混合大电网的潮流、电压、频率及稳定控制技术。

(4)带电作业技术。结合不同塔型结构、导线布置、人在塔上的作业位置等因素,首次研究确定了同塔双回特高压输电线路等电位及地电位最小安全距离、最小组合间隙等关键技术参数,提出安全检修方式,形成了技术导则。

(注:本文所有文字和部分图片来源于专著《中国电网里程碑工程(1949~2022)》,转载请注明出处。若无特殊说明,其他图片均来源于网络。)