燃油时代,除了性能外,降低油耗的话题一直具备很高的热度。到了新能源时代,讨论电耗高低、续航能力的长短更是厂家之间显示实力的指标。为什么新能源车都看重续航能力?新能源车又如何降低能耗表现呢?

开源与节流

之前我们的文章里讲过,燃油车由于化石燃料的能量密度高,补能速度快的优势,再匹配合适大小的油箱,因此不太过分关注续航问题。

但到了新能源时代,电池的能量密度远远低于化石燃料,且受限于电池的体积和重量,人们普遍对新能源车都存在“续航焦虑”和“补能焦虑”。因此想要消费者接受新能源车,就要让其尽可能接近传统燃油车的使用(续航、补能)体验。

和燃油车一样,新能源汽车节能也是一个系统工程,除了通过优化动力形式,提高发动机热效率外,新能源汽车还有更多看不见的节能手段,归根结底,还是需要开源节流。

提升能源使用效率,就是物尽其用。在新能源车上,热量是最宝贵的,将车辆各个子系统的需求弄清楚,如果子系统存在热能需求或多余的热量,将热能转移过去或提取出来,并通过热管理系统进行管理,那么就能有效提升使用效率。如电机冷却后的冷却液用来加热座舱和电池。

途径一:电机

不同的电机具备不同的工作效率,目前纯电汽车上主要使用2类电机,分别是永磁同步电机和感应电机,永磁同步电机体积小、重量轻、功率密度高,综合能耗小,整体效率普遍高于感应电机。使用永磁同步电机可以降低能耗。

但感应电机也有自己的优势,永磁同步电机的不输出动力时,永磁体会产生反拖力,形成阻力。而感应电机不通电的话,几乎没有反拖力,两者搭配的话,既能满足动力的需求,同时还能减少能源消耗。

途径二:电控

用于电机控制的功率芯片也能节约不少能源消耗。目前市面上电动车主要采用Si IGBT和SiC MOSFET,前者多用于400V电压平台,后者一般在800V平台使用。功率模块负责电机驱动时将直流电转为交流电,能量回收时将交流电转换为直流电,所以它的效率对电动车至关重要。

相比于Si IGBT,SiC MOSFET具备更好的耐高温、耐高压、耐高频性能以及较低的导通损耗。SiC MOSFET三极管主要通过减少厚度来缩短S-D电流行程,从而实现低损耗。

根据三菱电机的研究,SiC MOSFET的功率损耗较SI IGBT下降了87%。结合功率半导体在整车中的能量损耗占比数据,如果将SI IGBT替换为SiC MOSFET,约可提高整车续航里程5%—10%。此外,新能源车上的DC-DC、OBC、空调压缩机等设备也能采用SiC MOSFET来提高电气性能。

途径三:

电池。电池作为唯一动力来源,提高电池容量能直接提升续航里程,但电池自重占据了整车很大比例。

在电池能力密度不变的情况下,提升电池容量导致大体积、大重量,虽然续航提升,但电耗又高了。

因此,电池包需要考虑容量和重量的平衡来保证续航。最直接的办法是在保证容量的情况下,减少电池体积和重量,也就是提升电池包的能量密度。

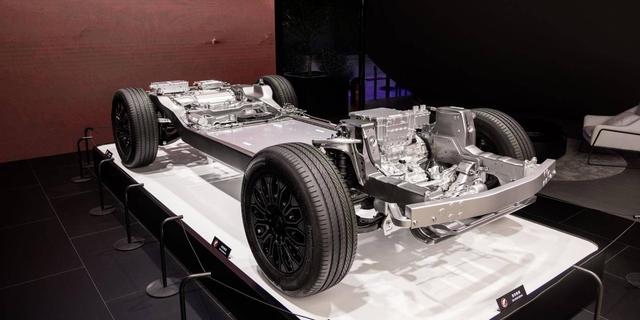

具体办法除了改进电池本身以外,还能通过技术手段优化电池结构。如CTP技术,通过取消模组设计,直接将电芯集成为电池包,电池包又作为整车结构件的一部分集成到车身地板上。以此来获得更大能量密度,实现节能降耗的效果。

途径四:

减重。车的质量越大,用于加速和制动所需的能量越多,减轻车的质量能显著降低能耗。上面所说的电池集成技术就是减重方案的一部分。

此外,采用钢铝、全铝车身能明显降低车辆自重,有的采用压铸车身技术的车型,还能提高车身刚度,提高整体性能。

车身覆盖件方面,将四门两盖以及翼子板更换为铝合金材料,也能大幅减轻车辆自重。

悬架方面,采用锻造或铸造工艺,将悬架的拉杆、转向节、副车架等部件用铝合金材料生产。不仅能减轻车辆自重,还能提高部分悬架性能。

中国第一汽车集团有限公司材料与轻量化研究院的研究分析指出,对于市场上某纯电动四驱车型,车辆降重10%,电耗降低了1.1kWh/100km,同时动力性也显著提升。

途径五:

降低风阻。燃油车时代,很多车型原厂都喜欢采用大开孔的五幅轮圈,不仅彰显车辆性能,还能提高散热效率。但到了新能源时代,不少人发现电车的轮圈都热衷采用封闭式的造型,后来才知道这是低风阻的设计。

而降低整车风阻是所有新能源车企的必修课。高速行驶时,空气阻力和车辆速度成平方正比关系。也就是说,速度增加1倍,汽车受到的阻力会增加3倍。车速越高,耗电量自然大幅升高。

据理想汽车发布的高速能耗数据,30km/h匀速行驶时,车辆功率约2.3kW,60km/h约7kW,时速在120km/h约31kW。速度越高,能耗呈指数级增加,这一切都是拜空气阻力所赐。

途径六:

动能回收。燃油车时代,刹车所产生的能量只能通过热量白白浪费掉。而新能源车几乎都配备了能量回收,减速时将车辆动能转化为电能进行存储或利用。一般情况下,常温下其对提高整车续驶里程贡献率约为15%—20%,相当于降低了电耗。

除了省电的作用外,动能回收还能明显减少刹车盘片的消耗,减少了维护成本。

但动能回收也有一些“缺点”。部分新能源汽车松掉加速踏板后会立即进入强动能回收,给乘客一种刹车的感觉,频繁如此不少人会因此而不适甚至晕车。

此外,强动能回收带来另外一个问题就是单踏板操作习惯,右脚会习惯性放在加速踏板上,部分紧急一些司机会错误踩下加速踏板,导致更大的危险。

途径七:

热泵系统。热泵和水泵一样,它是热量的“搬运工”,可以把低温“物体”的热量吸收出来并输送到冷凝器上进行换热,实现制热。而传统的PTC制热本质上是通过电流的焦耳效应实现制热,功率大,效率低,能效比很低。一般的PTC制热功率可达5kW—10kW,采用PTC制热会导致电动汽车的续航里程大幅下降,严重影响电动汽车在冬季的使用。

采用热泵系统,整个过程中,电池的电能只负责“搬运”热量,能效比很高,整体热管理系统效率更高,百公里耗电量将节省2 kWh—3kWh,实现整体续航10%-15%的提升,达到省电的初衷。

途径八:

轮胎滚阻。轮胎制造商米其林的说明,轮胎滚动中反复变形是造成车辆行驶中的能量损失的主因,90%-95%轮胎滚动阻力来源于此。降低轮胎滚阻就意味着省油。

研究表明,轮胎的滚动阻力每降低10%,汽车的燃油效率可以提高约1%到2%。小米SU7可选19寸低滚阻轮胎相比同尺寸的舒适性轮胎提高了10公里(CLTC)的续航。(朋月)