钢丝绳的历史可以追溯到1836年Wilhelm Albert的工程创新。从那时起,钢丝绳的应用开始扩大,并深刻影响了各个工业领域,包括负载提升、悬索桥、电梯和海洋应用。

钢丝绳具有卓越的机械性能,可以承受显著轴向载荷的能力、扭转刚度和弯曲柔韧性。与实心钢丝绳不同,钢丝绳由多个独立元件组成,因此具有不会突然发生灾难性故障的优势,即使在部分组件破损的情况下,也可以继续工作。这种弹性对于确保钢丝绳的耐用性至关重要,使它们能够承受局部损坏,例如断丝或断股。

尽管钢丝绳具有多种优点,但它们的使用寿命有限。这些绳索承受着很大的机械载荷,这可能导致局部变形。此外,钢丝的腐蚀和应力腐蚀开裂等环境因素进一步促进了钢丝的断裂。

钢丝断裂的问题由来已久,科研和工程人员针对此问题做了大量工作。Tijani等对人为损伤的钢绞线和因腐蚀而损坏的钢绞线进行了比较分析。Mouhib人为地损坏了不同长度的绳索,并进行了实验研究。Meksem等关注钢丝绳的可靠性,而Boudral等研究了外线和芯线的强度。Meknassi等专门研究了金属丝外壳中的腐蚀。Majid Azimi等利用虚拟裂纹闭合技术(VCCT)对特殊裂纹搭接球试样进行破坏研究。

钢丝绳由于其卓越的柔韧性和承受载荷的能力应用在各种领域,有两个值得注意的工业领域:包括采矿作业和电梯系统。这些绳索由捻成股的单根钢丝组成,这些钢丝进一步捻在一起形成最终的绳索配置。芯、股和线构成了钢丝绳的三个主要元素。螺旋绞线由围绕笔直的中心芯线以螺旋状连续层排列的导线组成。相比之下,钢丝绳通常由六股螺旋状铺设在中心芯上。

钢丝绳的排列方式复杂,钢丝以特定方式扭曲以获得轴向强度和刚度,同时在弯曲过程中保持柔韧性。钢丝的坚固性是通过利用具有高碳含量和精细显微结构的普通碳钢来实现的。随后,这种金属线在生产过程中经历了一系列的热处理和冷加工,包括连续拉丝等工序。固有的制造缺陷(如搭接、脱碳和夹杂物)的存在可能会与操作条件相互作用,这种相互作用会影响正在进行的断裂过程,并最终导致失效。由于钢丝表面形成硬化相,疲劳可能是绳丝失效的主要原因。

导致断裂的其他因素包括弯曲应力、磨损、腐蚀、摩擦磨损和过度力。各种断裂模式发生的速率在很大程度上取决于具体应用。影响这种退化的几个条件包括运行参数,如速度和负载、绳索类型、滑轮尺寸(直径)、沟槽类型和宽度,以及维护实践,如重新润滑和滑轮维护的频率。

在案例中,采用6X17Seale型钢丝绳,旨在承受高达10吨的负载,用于提升货物。通常,这种类型的钢丝绳用于使用重约5-40公斤的手动齿轮小车提升重达50吨的材料。令人惊讶的是,钢丝绳在使用1年后承受3吨的负载时失效。

本文利用案例研究方法深入研究了导致绳索过早失效的因素。

使用直读光谱仪(OES)分析钢丝绳的化学成分。通过各种研究方法进行钢丝绳失效分析,主要包括目视检查、断口分析、光镜、SEM/EDX分析和硬度测试。有缺陷的样品来自工作现场,以便进行彻底检查。

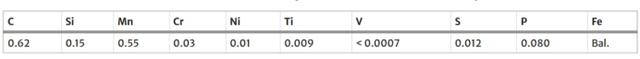

钢丝绳用于本研究,其化学成分见表

可以看出钢丝绳通常不是由普通碳钢制成的。它们通常由高碳钢或特殊合金钢制成,以满足其高强度和耐磨性的要求。

备注:常见的钢丝绳材料包括高碳钢(碳含量通常在0.7%~0.95%之间),合金钢(如锰钢、硅锰钢等)。

普通碳钢中的物相

普通碳钢(碳含量通常在0.1%~0.6%之间)中的物相组成取决于其碳含量和热处理状态。主要可能包含以下物相:

a) 铁素体(Ferrite):纯铁的固溶体,软而韧,在室温下呈现体心立方结构。

b) 珠光体(Pearlite):由铁素体和渗碳体(Fe3C,也称为铁碳化物)交替排列形成的层状组织,在缓慢冷却过程中形成。

c) 奥氏体(Austenite):高温下的面心立方结构铁,在室温下通常不稳定,但可以通过合金化或快速冷却保留。

d) 马氏体(Martensite):通过快速冷却(淬火)形成的亚稳态组织,硬而脆。

e) 回火体(Tempered Martensite):通过回火处理马氏体形成,在普通碳钢中并不常见,更多出现在经过淬火和回火处理的钢中。

f)贝氏体(Bainite):在珠光体和马氏体转变温度之间形成的组织,在普通碳钢中较少见,更多出现在某些合金钢或经过特殊热处理的钢中。

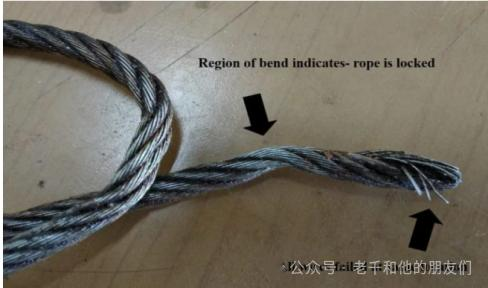

1 目视检查

图1显示了断裂的钢丝绳。本钢丝绳由几股股线组成,这些股线围绕钢芯呈螺旋状排列。绞线的直径约为0.5毫米。绳子在一个地方断裂,每根线看起来都像是斧头被砍断了。在断裂的侧面也可以看到润滑剂沉积物,以及似乎被锁定的部分曲线区域。看来绳子在故障中跳了一个滑轮。

图1 断裂的钢丝绳

2 断口分析

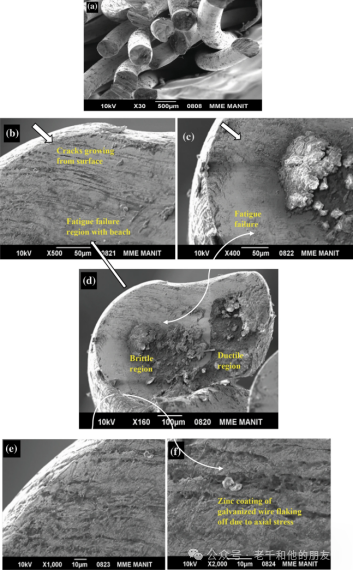

图 2显示了典型的钢丝断裂形貌特征。

图2 (a)钢丝绳断口形貌。(b-f)断口同时出脆性和延展性区域,表明疲劳失效。这些区域被放大以揭示微裂纹和其他特征。

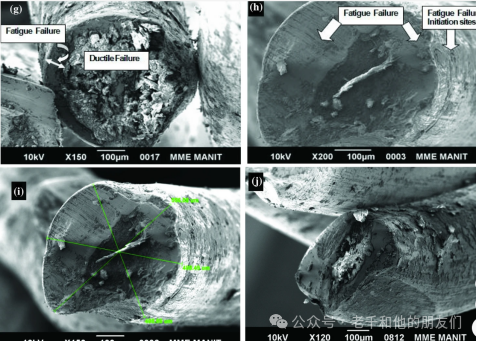

图2 (g-h)断口表现出疲劳裂纹,从其表面的各个点传播,最终以延展性方式失效。此外,可以看见断面传播的径向裂纹。(i,j)显示线径大部分的疲劳失效,其余部分由于剪切力而失效。显示钢丝中的塑性变形和金属因磨损而去除的情况。

观察到断口的裂纹在整个面出现,导致疲劳失效,然后是延展性失效。带有海滩形状的光滑表面表示疲劳失效区域,而不平坦区域表示延展性失效。

韧性裂缝表现出崎岖的轮廓或表现出杯锥状破坏状态,而脆性裂缝则表现出光滑、尖锐的表面,可以反射光线。因此,在图像中可以明显识别延性和脆性断裂特性。

裂纹起源于凹槽。海滩痕迹和最终的断裂清晰可见,证实了疲劳断裂。脆性和延展性失效的区域由标记的箭头清楚地表示。

在某些情况下,疲劳失效会显著延伸到钢丝的直径上,其余部分由于剪切力而失效。此外,观察到的塑性变形很小,并且由于一侧的磨损导致金属脱落。

2 断口抛光截面分析

通过切割和制备钢丝样品,冷镶嵌然后进行抛光,随后使用光镜和SEM-EDS在蚀刻和未蚀刻状态下进行分析。显微结构分析揭示了整个样品的回火马氏体/下贝氏体。此外,在表面上观察到脱碳区域和镀锌层。使用EDS验证锌的存在。

图3 显微结构揭示了(a)脱碳层,(b)整个样品中的回火马氏体/贝氏体,(c)线上的镀锌层,(d 和 e)回火马氏体

如何通过形貌判断钢中的物相

光镜

铁素体(Ferrite)| 外观:浅色(白色或浅灰色)形状:等轴晶粒 特征:无内部结构,晶界清晰可见

珠光体(Pearlite)|外观:深色区域 形状:片状集落或等轴晶粒 特征:在高倍率下可见层状结构,但可能不太清晰

马氏体(Martensite)| 外观:棕色或深褐色形状:针状或板条状结构 特征:交错的针状晶体,无明显晶界

贝氏体(Bainite)|外观:深色,介于珠光体和马氏体之间形状:羽毛状(上贝氏体)或针状(下贝氏体)特征:可能难以与马氏体区分

奥氏体(Austenite)| 外观:浅色 形状:等轴晶粒,常有孪晶 特征:室温下通常只在高合金钢中稳定存在

渗碳体(Cementite)|外观:白色或浅色 形状:在共析钢中呈层状,在过共析钢中可能呈网络状或针状特征:硬而脆,在腐蚀后可能凸起

扫描电镜

铁素体 | 外观:相对平滑的表面 特征:可能观察到位错坑和细小的沉淀物

珠光体 | 外观:明显的层状结构 特征:可清晰分辨铁素体和渗碳体的交替层

马氏体 | 外观:高度起伏的表面 特征:可观察到细小的板条或针状结构,内部可能有高密度的位错

贝氏体 |外观:羽毛状或针状结构特征:上贝氏体:可见铁素体板条间的碳化物 下贝氏体:铁素体板条内有细小碳化物析出

奥氏体 | 外观:相对平滑的表面,可能有孪晶 特征:在某些合金钢中可观察到层错

渗碳体 |外观:凸起的颗粒或片 特征:在过共析钢中可能形成连续网络

在图3a中,横截面的外部显示一个脱碳区域,由箭头表示,这个脱碳区域是裂纹萌生和破裂的潜在部位。图3b显示了以较低贝氏体为特征的显微结构。此外,(图3c)在外部区域看到了镀锌层,用箭头标记。最后,(图3D-E) 说明了回火马氏体的显微结构。

3 钢丝纵截面分析

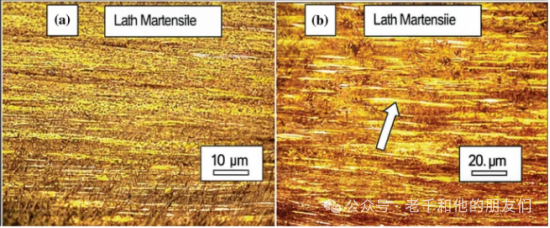

钢丝的纵截面经过冷安装、抛光、蚀刻,随后在光学和SEM下进行检查。在图4显示纵向截面的顶面,清楚地显示马氏体显微结构的只存在表面薄层区域。这种薄马氏体层在导线弯曲时很容易开裂,从而导致疲劳裂纹的开始。

图4 (a 和 b) 钢丝顶面的显微结构突出了马氏体的塑性变形,表明失效区域发生了显著的变形

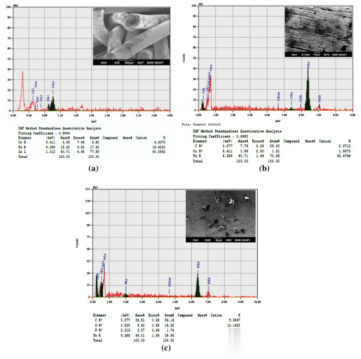

4 EDS元素分析

进行EDS分析以确定未知相的化学成分。图5a-c说明了导线各个区域的元素分析。在图5a,清楚地表明股线为镀锌钢丝。图5b纵向截面的EDX分析,揭示了马氏体相的存在。最后,图5c显示了夹杂物的EDS分析,结果显示铁和氧的峰,证实了氧化铁的存在。

上述 EDS分析得出以下信息。

1钢丝涂有锌;2钢丝由铁和碳组成,可以看到微量的铬。3夹杂物富含铁和氧元素,属于非金属夹杂物。

图5 (a)表面的 EDX 分析。(b) 横截面的 EDX 分析。(c) 夹杂物的 EDX 分析

5 显微硬度测试

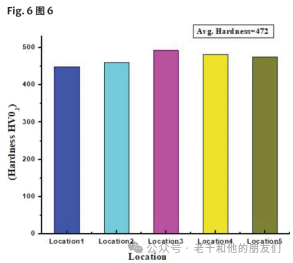

显微硬度测量是使用专用的维氏硬度试验机进行的,负载为100克。使用经过轻微蚀刻的抛光试样进行测试。测定了纵向样品的显微维氏硬度,结果如图6所示。观察到平均硬度值约为472 HV0.1,表明对应于较硬的马氏体相。

图6 显微维氏硬度分布

在目前的研究中,裂纹的萌生可能归因于以下原因:

1 马氏体相在钢丝表面的反复扭曲导致裂纹的产生。

2钢丝绳与法兰之间的剧烈摩擦会导致材料磨损、表面缺陷形成及裂纹的产生。

3 坚硬的非金属夹杂物的存在可能会导致表面出现裂纹。

6 结论

导致钢丝股断裂的主要原因是循环应力,这从断面呈现疲劳失效的特征可以看出,即平滑表面(脆性失效)和海滩痕迹。疲劳裂纹通常起源于钢丝股的表面,并垂直于纵向轴向传播。显微结构分析显示,钢丝表面形成了马氏体层,马氏体相沿轴向延伸覆盖硬质表面。

在吊装过程中,钢丝绳在滑轮上来回移动,反复接触滑轮槽边缘。这种作用导致钢丝绳扭转,从而在钢丝表面引发裂纹。断面清楚地表明,这是由于疲劳机制造成的失效。

作用在绳索线上的平均应力为 244.78 MPa;然而,表面微裂纹的存在会增加应力强度或应力集中。微裂纹处的应力集中估计为 970.6 MPa。由于该局部应力值超过材料的强度,裂纹开始以疲劳裂纹的形式传播,从而导致失效。

7 预防措施

可以采取以下预防措施来避免绳索失效。

1 提高抗疲劳性包括防止在钢丝表面形成硬质相。表面显微结构在减轻疲劳失效方面起着至关重要的作用。

2 最大限度地减少材料磨损,因为它会加速裂纹的形成和扩展。

3 确保滑轮的正确直径几何形状并减少过度拉扯。

4 使用有效的钢丝绳润滑方法,并在使用期间定期进行补充润滑。

5 验收钢丝绳时,检查冶金性能报告是必不可少的,其中包括显微结构分析、疲劳测试结果、夹杂物含量、抗拉强度、硬度和其他相关因素。

来源于老千和他的朋友们,作者孙千