前言

风能已经蓬勃发展了十多年,在全球能源市场中占很大比例,全球风能理事会 (GWEC) 在其 2021 年最新报告中指出,全球安装的风力涡轮机总容量为 743 吉瓦,其中仅 93 年就有 2020 吉瓦的新装机容。

其中,86.9GW的涡轮机安装在陆地,6.1GW安装在海上,所有这些涡轮机都必须在各种条件下运行。

包括盐水、沙粒、昆虫、闪电、紫外线、结冰和冷热温度,具体取决于风力发电装置的地理位置。

这些因素对结构有影响,还必须定期检查风力涡轮机,以确保它们正常运行,从而产生估计的能量并满足电力需求。

换句话说,检查可用于在故障发生之前检测结构中的缺陷,并防止能源生产停止。

地区分布

风力涡轮机越来越多地用于北部地区,因为这些地区的特点是风力潜力高,因此,该技术必须适应恶劣的气候条件。

包括极端温度和结冰(风力涡轮机叶片上积冰的现象),除其他外,这使这些位置的涡轮机运行和维护复杂化。

但风电场运营商更愿意降低风险而不是避开这些区域,因为它们包含地球上最大的风潜力。

当风力涡轮机在北部地区的环境条件或支架下运行时,叶片和涡轮机也会受到极端温度和结冰的影响。

极端温度会影响用于制造刀片的材料,刀片在非常低的温度下会变脆、开裂或因极端温度而遭受其他损坏。

风力涡轮机制造商目前能够在风力涡轮机的设计,制造,操作和维护中提出由极端温度引起的严格温度约束的解决方案。

所以与寒冷天气有关的绝大多数问题都是由于风力涡轮机上的冰堆积,叶片上的这种冰堆积增加了叶片上的应力,引起导致材料疲劳的显著振动,还可能造成损坏。

为了确保在北方气候下可持续的运行条件,必须正确选择叶片材料,以及适当的设计和制造工艺,以适应恶劣的冬季条件,以及承受由于叶片上积冰而增加的额外载荷的能力。

除此之外定期检查是必要的,以确保叶片的良好状态,及时发现裂缝和故障以做出反应和计划维修,并确保叶片的正常运行,从而保持预期的能源生产。

加拿大作为世界上最冷的国家之一,拥有世界上最高的风能潜力之一,风能产量最高的省份是安大略省、魁北克省和阿尔伯塔省。

根据CanWEA的数据,在加拿大,12,239兆瓦的装机容量转化为6409台风力涡轮机。

因此需要定期检查和维护的19,227个叶片,安大略省、魁北克省和阿尔伯塔省分别共享 2515、1879 和 901 台已安装的风力涡轮机。

其他分别有7545、5637和2703个叶片来检查和维护,根据魁北克政府的数据,该省在3879年拥有2020兆瓦的风力发电装机容量。

预计到3933年将拥有2022兆瓦的风力发电,因此,大量风力涡轮机在恶劣的气候条件(即结冰和极低温度)下安装和运行,其检查对于确保冬季(生产过剩)的正常运行非常重要,并确保能源生产,同时减少能源损失。

风力涡轮机叶片的检查

随着风力涡轮机安装的增加,以及影响结构并可能造成损坏的操作限制和气候条件,叶片和风力涡轮机结构的检查,成为其预防性维护的重要组成部分,风力涡轮机叶片(WTB)的运维占总成本的15-35%。

将这些成本降至最低非常重要,对WTB的检查对于防止叶片上可能出现的损坏并降低其空气动力学特性至关重要,从而损害风能的收集并减少电力生产。

所以将刀片保持在合适的状态,对于延长WTB的使用寿命,和最大限度地提高性能至关重要。

应该注意的是,检查用于识别结构中的缺陷,理论上选择的结构是WTB,如果不加以修复,这些缺陷会导致效率损失,在最坏的情况下会导致致命故障。

还有风力涡轮机通常安装在难以进入的偏远地点(陆上山区或海上),此外叶片固定在 100 m 或更高高度的转子上。

WTB难以接近,在检查过程中存在风险条件,使其更加复杂和昂贵,冬季天气使检查越来越成问题,在检查这些风力涡轮机时,也提出了健康和安全问题。

有必要计划和组织检查计划,以确保涡轮机在恶劣的冬季条件下的持续运行和维护,通常检查涉及员工向下转动涡轮叶片,另一名员工爬到塔顶,然后沿着叶片下降,目视检查叶片表面。

并可能拍摄遇到的任何缺陷的照片,必须对每个叶片重复此过程,可能需要2至4小时,具体取决于记录的缺陷的质量。

根据CNESST的说法,风力涡轮机检查和维修(即攀登和维修)需要三名员工(一名在地面,两名在高空),并且需要有利的气候条件才能爬升到高处。

所以使用自动或半自动检测解决方案至关重要,这可以取代由人类执行的重复性和危险性任务,并使用数字技术使其更有条理和更容易实现,从而实现结构的安全成像。

一般来说,在制造商的保修期内,叶片大约每五年检查一次,之后每两年检查一次,当涡轮机在北方环境中运行时,会增加额外的应力,这可能会损坏叶片。

在此背景下,频繁检查刀片更有必要,例如每年一次,WTB的检查成本很高,因为它必须在高空和有利的气候条件下进行。

因此运营商正在寻找快速、可靠和低成本的检查服务,使操作员能够确定维护活动的优先级并评估材料和人力资源,并找到最方便的时间来修复已发现的缺陷。

这就是智能巡检和智能维护计划,介绍适用于运行中的风力涡轮机叶片的各种检查方法,这些方法将根据以下标准进行比较:速度、质量/可靠性和成本。

在介绍这些不同的WTB检测方法之前,还将介绍用于制造WTB的方法和材料,然后是施加在叶片上的载荷和可能的损坏。

风力涡轮机叶片由下表面和上表面两部分组成,它们通过一个或多个剪切腹板连接和加固,这些剪切腹板连接叶片外壳的上部和下部。

WTB的横截面包括:前缘、后缘以及下表面和上表面。

在加载配置方面,主翼梁的一个主层压板承受循环拉伸-拉伸载荷,而另一个承受循环压缩-压缩载荷,承载与重力载荷相关的弯矩的前缘和后缘承受拉压载荷,襟翼载荷是由风压引起的,边缘载荷是由重力和扭矩载荷引起的。

风力涡轮机叶片是用复合材料制造的,使用的过程仍然非常手动,导致不同类型的缺陷。

需要进行无损检测以提供有关叶片表面和次表面的信息,同时证明从表面检查叶片的能力。

早期类型的WTB是通过湿手糊技术制造的,玻璃纤维用滚筒和刷子浸渍,通过粘合剂连接后,外壳连接到纵梁上,较大叶片的布料使用相同的方法夹在中间,但层的纤维含量更高.

真空灌注和预浸料方法提高了产品质量,预浸料技术由航空航天公司开发,使用浸渍复合纤维,大型涡轮叶片采用树脂灌注技术,将纤维定位在封闭模具中。

然后将树脂泵入模具中,一旦树脂沉淀在纤维上,也会加热固化,该技术可分为树脂传递模塑和真空辅助传递模塑。

制造WTB的材料多种多样,但这些材料的适用性取决于它们的重量和刚度,复合纤维具有足够的强度和刚度,尽管复合材料具有高强度和刚度,但本质上是轻质的。

层压板中的纤维取向决定了复合材料的特征行为,所以复合材料通常是制造WTB的首选材料。

实验研究表明,低温提高了CF/CPTSP的刚度和抗压强度,相反,较高的温度可能导致复合材料的机械性能下降。

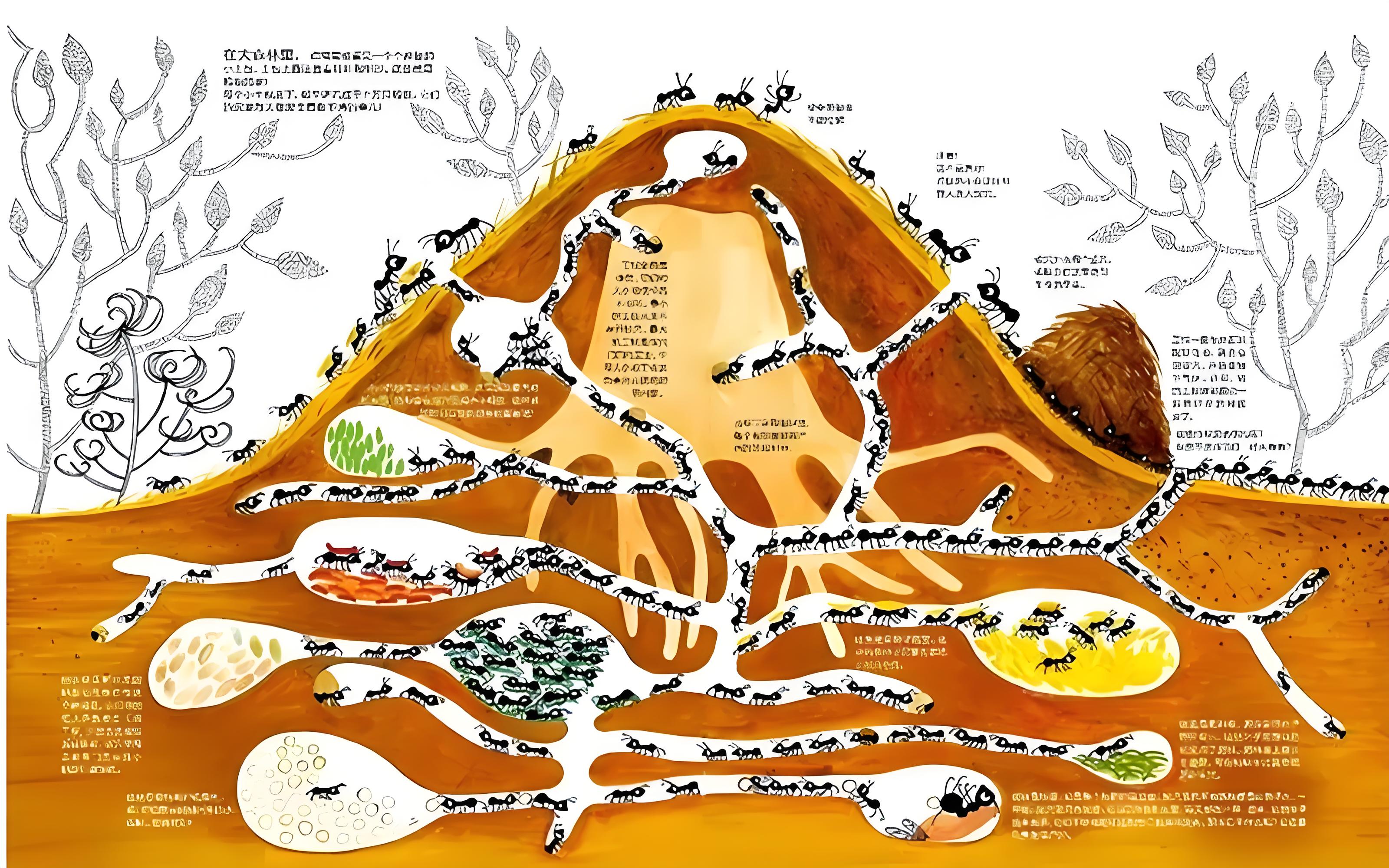

风力涡轮机叶片上遇到的缺陷可能源于设计、制造、处理、操作或维修,缺陷也可能是由多种其他原因造成的。

不良的设计,即低估负载和不良缺陷表征,可能导致操作或处理过程中(叶片运输期间)损坏。

WTB的制造过程不是很自动化,尽管在质量控制中应用了严格的要求,但叶片上的一些缺陷可以逃脱工厂的初步检查,在这种情况下,干纤维或富含纤维的比例会导致局部分层.

在运输过程中或起重机安装期间处理刀片时,刀片可能会受到冲击或压缩,导致划痕和碎裂,一旦投入使用,刀片就会受到多种潜在的磨损或故障原因的影响。

包括前缘侵蚀、雷击、霜冻、农田颗粒、紫外线辐射、盐空气、鸟类和昆虫,执行不力的维修可能会导致新的缺陷或更严重的损坏。

就像前边说的,充分了解复合WTB劣化的原因对于叶片的寿命至关重要,这具有重要意义。

因为叶片承受不同的载荷,复合材料中导致复合材料劣化的缺陷已被广泛研究,这些表明有关负载作用导致的不同劣化机制的重要信息。

由于复合材料的材料性能并非在所有方向上都是恒定的,因此劣化机理更加复杂。

当承受瞬态载荷时,产生的应力不会均匀分布在材料上,金属的情况并非如此,因为它们具有固有的延展性。

即使在变形过程中也能保持韧性,然而复合材料很脆,特别容易受到损坏,因为它们承受可变载荷。

由于复合材料承受可变载荷,基体最容易受到剪切开裂的影响,当复合材料的下部承受弯曲载荷时,可能会发生弯曲开裂,由于裂缝被限制。

也有可能分层,当受到压应力时,除了屈曲之外,纤维也可能因张力而损坏,在低能量冲击条件下,经常发生的两种主要损伤模式,是树脂开裂和基体界面劣化,纤维失效是高能冲击条件下的主要失效机制。

但断裂韧性不如脆性树脂体系,以下是风力涡轮机叶片上最常见的缺陷的一些示例,应该注意的是,这些是表面缺陷。

侵蚀:空气中的颗粒与叶片(冰雹、水滴、沙子、昆虫)之间的高速碰撞造成的磨损,由于冲击疲劳引起的前缘侵蚀,对于风力涡轮机叶片来说是一个严重的问题。

这可能是由多种因素引起的,包括与雨滴、冰雹石和其他空气中颗粒的碰撞,前缘的反复撞击会导致损坏的积累,并最终导致材料尖端开裂。

干纤维:层压板中没有树脂的区域,导致不同的颜色,压缩干层压板堆叠承受着大气的全部压力。

就像即将注入的树脂罐的打开顶部一样,输液过程使得大气几乎像树脂罐上的活塞一样。

将其向下推,然后通过软管进入袋内的低压区域,这就像按下注射器的柱塞并将树脂注入柱塞的部分,只是柱塞是大气压。

分层:由于轧机灌注不良而导致层压层分离,被认为是复合材料最常见的失效形式之一。

由于复合材料层压板使用寿命期间的制造工艺或外部因素引起的缺陷,即异物撞击,可能会出现分层现象。

结论

风力涡轮机叶片检测分两个阶段进行,在制造期间和现场运行寿命期间,在制造过程中,几乎所有无损检测技术都可以进行全表面和次表面检测,根据具体情况,可以使用几种技术进行在役风力涡轮机检查。

例如目视检查、超声波、层成像、热成像和 X 射线 CT,无人机检查方法是检查正在使用的风力涡轮机叶片的最安全解决方案。

因为它可以配备不同类型的传感器、摄像头和激光雷达,从而提供了使用传感器融合技术合并和聚合来自不同来源的数据的机会。

无人机检查是一种发展中的技术,可以从不同的资源生成大量数据,在工业4.0系统框架内使用传感器融合技术进行智能检测,可以准确地提供有关风力涡轮机叶片关键部件的见解。

目前,风力发电机叶片的检测方法基于数据组织、处理和分析进行更新,已经努力减少人为对检查的影响,并使其适应数据科学,基于数据的检测可实现预测性维护,从而实现智能检测。

收集的数据和仿真数据为创建风力涡轮机作为数字孪生提供了机会,人工智能和机器学习技术可用于模拟风力涡轮机的响应,以便数字孪生在正常和极端条件下进行分析。

数字孪生可以进行虚拟测试,以在极其困难的运行条件下,分析和评估风力涡轮机,与每种检查方法相关的缺陷消除和纠正措施方面,可以在未来的研究工作中进行研究。

在阅读此文后,烦请您关注+评论,方便剩下后续事件有新的进展能够让您迅速关注到