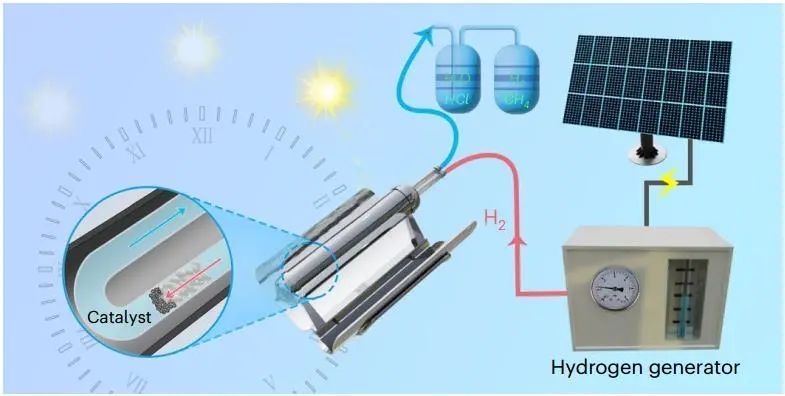

环境中塑料垃圾的积累导致了一场全球性危机,对野生动物和生态系统造成了严重后果。升级回收,即将塑料垃圾转化为有价值的化学品和燃料,为减少塑料垃圾提供了一个很有前途的解决方案。现实生活中的塑料垃圾是不同类型塑料的复杂混合物,对有效的升级回收构成了关键挑战。基于此,北京大学马丁教授(通讯作者)等人报道了一种从塑料垃圾中回收所有元素的方法,适用于含有聚烯烃、聚苯乙烯(PS)、聚酯、聚氯乙烯(PVC)等高分子材料的混合塑料垃圾。在该方法下,混合的塑料废物经过完全的氢解,利用阳光作为唯一的能源和H2(可通过光或光伏驱动的电化学分解水产生氢气)转化为甲烷、盐酸盐和水。H2的量是由形成氢化物(CH4、H2O和HCl)所需的额外H决定的,而氢化物是由塑料中元素的原始组成决定的。

此外,作者构建的烃类氢解反应和与塑料相关的实例可以指导催化剂的选择。拟议的工艺将塑料废物转化为甲烷和HCl,这些甲烷和HCl可以分别通过天然气管道或液化天然气卡车和HCl油轮运输。在固定床反应器中,1.03 g塑料混合物,包括PE、PP、PS、PET和PVC,可在Ni/SiO2催化剂上转化为1.08 g CH4(收率98%)和0.045 g HCl(收率91%)。PVC中Cl的中毒效应可通过温度渐变加热过程来减轻,通过昼夜日照循环来实现。作者进一步表明,Ni催化剂的选择和昼夜阳光循环驱动的温度梯度加热通过在340 °C左右从催化剂中早期产生/释放HCl来保护催化剂免受Cl中毒,防止了Ni催化剂的聚集,并在高温(430 °C)下保持了后续甲烷化步骤的反应活性,从而实现了含PVC的混合废物的顺利转化。

研究背景

目前,塑料废物对自然环境构成了重大威胁,聚合物废物的平均成分包括64%的聚烯烃、14%的聚对苯二甲酸乙二酯(PET)、7%的聚苯乙烯(PS)、5%的聚氯乙烯(PVC)、5%的聚氨酯(PU)和其他材料。然而,人造聚合物很难自然分解,大多数塑料垃圾被焚烧或送到垃圾填埋场。塑料废物与化石燃料、生物质和用于生产各种化学品的CO2一起被认为是一种宝贵的碳资源,因此开发新的化学升级回收方法,将塑料废物转化为有价值的化学品或燃料,并保持其碳含量,具有重要意义。这种方法可以产生经济效益,同时最大限度地减少对环境的危害,并有助于经济的碳中和。

图文导读

首先,作者筛选了对聚烯烃、聚酯和含氯聚合物三种代表性的塑料PE、PET和PVC进行氢解反应的潜在催化剂。在430 ℃下,Ni/SiO2、Ni/Al2O3、Ru/Al2O3和Pt/SiO2催化剂对PE和PET的氢解非常有效,而Fe/SiO2和Cu/SiO2催化剂的转化活性较低。在前4种催化剂中,Ni/SiO2、Ni/Al2O3和Ru/Al2O3能够高选择性地将PE和PET转化为甲烷,表明它们在氢解反应中有破坏C-C键的倾向。结果表明,即使衬底为聚合物,Ni和Ru也是很好的甲烷化催化剂。 对比Ni/Al2O3和Ru/Al2O3催化剂,Ni/SiO2催化剂在PVC上表现出更优越的性能。Ni/SiO2催化剂在300 ℃下将乙烷完全转化为甲烷,而Ru/Al2O3催化剂需要更高的反应温度。在注入HCl前,两种催化剂在430 ℃下都实现乙烷的完全转化。HCl脉冲对Ni/SiO2催化剂乙烷氢解活性有不利影响,但引入HCl后活性逐渐恢复,而Ru/Al2O3催化剂在HCl引入后表现出更明显且不可逆的反应性下降。

在Ni/SiO2催化剂床中加入0.105 g上述废塑料混合物,设置H2流速为12 ml min-1后,将反应器暴露在阳光下(10:00左右)。反应器温度在大约2 h内(从10:00到12:00)从室温上升到435 °C,在接下来的3 h内在420 °C左右波动,然后在15:00后随着太阳辐照的减少而下降。当温度达到350 °C左右时,HCl的产生在阳光照射的第1 h内停止,HCl产量达到4.6 mg的峰值。甲烷产量最开始保持在最低水平,随着温度的升高和阳光辐照度的增加,甲烷产量显著增加,在14:24收集了115 mg甲烷。

在太阳辐照度超过400 W m-2的时间里连续进行9次反应,没有重新激活或更换催化剂。在每次反应中,0.1 g的塑料混合物被装入反应器。经过10次循环,从塑料混合物(1.03 g)中几乎完全回收了C和Cl元素(1.08 g CH4和0.045 g HCl),证实成功构建了太阳光驱动的绿色可持续塑料垃圾转化系统。在程控温度和恒温反应下,作者进行了9次连续的PVC氢解催化循环。在程控温度下,获得了一致的甲烷(>70%)和HCl(>88%)产率,并在所有9次运行中都观察到极好的选择性(C2+ <0.5%)。

作者使用在线质谱仪监测反应,并使用PE、PET、PVC或它们的混合物(1: 1: 1)作为进料进行TPHR。PE主要在较高的温度下(430 ℃达到峰值)转化为甲烷,同时伴随着快速的H2消耗。在PET TPHR过程中也出现类似的现象,其中水的最大信号与CH4的最大信号一致,同时还有H2的消耗。在相当低的温度下(~340 ℃),PVC和PET/PE/PVC混合物的TPHR过程表现出明显的模式。当PVC中的大部分氯以HCl的形式被消除,甲烷的形成就会加速,并在430 °C时与H2的消耗同时达到峰值。PVC(无催化剂)分解成HCl和DHPVC的温度低于340 ℃(~250 ℃),不需要H2或催化剂,340 ℃下HCl的放电和相应的H2消耗应该与Ni催化剂有关。结果表明,该催化剂对PVC在250 ℃下分解后的HCl有很强的吸附作用,并与HCl发生反应。在昼夜太阳光循环的驱动下,温度程序化的反应过程促进了Cl从反应系统中的早期释放,保护了催化剂免受HCl中毒和失活。

文献信息

Complete hydrogenolysis of mixed plastic wastes. Nature Chemical Engineering, 2024, DOI: 10.1038/s44286-024-00064-y.