背景介绍

钙钛矿/硅叠层太阳能电池(PVSK/Si TSCs)已成为一种有前途的光伏技术,可实现高功率转换效率 (PCE)以及具有成本效益的制造。钙钛矿/硅叠层太阳能电池的PCE已飙升至经过认证的 33.9%,超过了任何单结太阳电池的理论极限,这一成就部分归功于硅底电池表面绒面的进步。本文,我们概述了钙钛矿/硅叠层太阳能电池中硅表面绒面的最新发展,包括平面、金字塔绒面和纳米绒面。我们全面讨论了这些绒面上常见的钙钛矿沉积方法,并评估了面临的问题。此外,我们还总结了用于这些绒面的先进形态、结构、光学和电学表征技术。最后,概述了钙钛矿/硅叠层太阳能电池进一步发展的前景,包括设计具有工业兼容性的新型绒面、开发具有可扩展性的钙钛矿沉积方法,以及探索更针对性的绒面钙钛矿/硅叠层电池表征技术。

图1 本论文的主要框架

文章要点

01

硅底电池的表面绒面类型

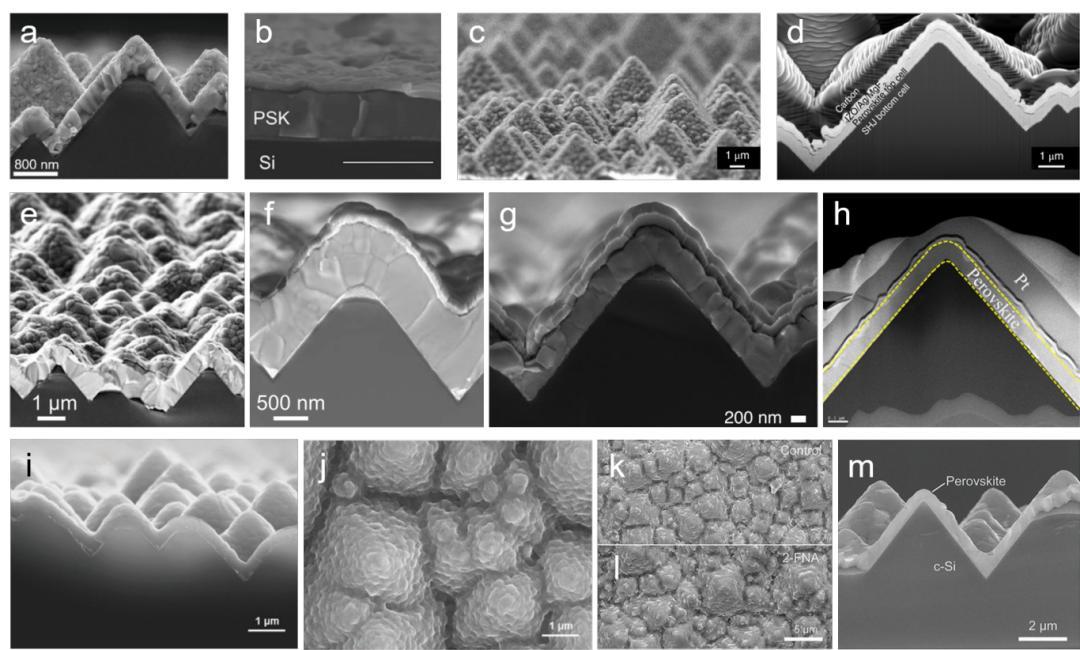

目前,在硅底电池上设计了各种表面结构,如平面、金字塔、倒金字塔、纳米纹理和V形槽等。然而,成功应用于两端PVSK/Si TSC的表面纹理是平面、从微米到亚微米尺寸的金字塔以及随机或周期性分布的纳米绒面。这些不同的绒面结构在形态、光学和电子学方面表现出明显的差异,影响了钙钛矿的晶体成核和结晶动力学,以及最终叠层器件的性能。

图2硅底电池表面不同类型的绒面结构。(a-c) 平面;(d-f) 微米级金字塔绒面;(g-i) 亚微米级金字塔绒面;(j-l) 纳米绒面

平面结构是PVSK/Si TSC最简单的表面结构。要实现这种平面结构,需要对线切割获得的单晶硅片进行化学抛光,使用碱性湿化学蚀刻法去除锯痕。利用这种平面化技术,可以获得近乎平面的表面,从而有利于钙钛矿薄膜的溶液加工。然而,由于入射光的反射,这种平面结构会导致显著的光电流损失。一些长波长光无法被底部硅电池吸收和利用,导致两个子电池之间出现较大的电流失配,最终限制了叠层器件的电流密度。

峰谷距离约为2 μm的微米级金字塔纹理是工业晶硅太阳能电池的常见结构。因此,使用这种绒面硅作为PVSK/Si TSCs 制造的底电池与生产线兼容。这种微米尺度的金字塔绒面既能实现有效的光捕获,又能减少反射损耗。然而,由于溶液加工的钙钛矿薄膜厚度有限(0.5-1 μm),微米级金字塔绒面可能不适合钙钛矿溶液加工。基于蒸发的钙钛矿沉积方法,如全蒸发和蒸发-溶液组合技术,已成为在微米级金字塔纹理上获得全覆盖钙钛矿薄膜的最有前途的方法之一。在这种情况下,钙钛矿薄膜和其他依次沉积的支撑层被保形涂覆在微米尺度的金字塔绒面上,这可以抑制反射损耗,同时提高串联的电流输出。

为了在不影响捕获光的情况下,在有纹理的硅表面获得溶液加工的钙钛矿薄膜,将平均金字塔高度降至1 μm以下以形成亚微米金字塔绒面是一种替代策略。与微米级金字塔绒面相比,这种尺寸较小的绒面更符合传统的钙钛矿溶液工艺。然而,部分金字塔尖仍会突出表面,从而引发漏电,这就需要开发足够厚的钙钛矿薄膜,以完全覆盖这种亚微米级的金字塔绒面。然而,随着钙钛矿层厚度的增加,高效的电荷载流子萃取成为一项挑战,因为大多数高质量的钙钛矿薄膜的电荷载流子扩散长度仅为 500 nm。这对于厚的钙钛矿薄膜来说太短了,无法实现高效的电荷载流子收集和提取,尤其是位于金字塔谷的电荷载流子,最终导致 PVSK/Si TSC出现较大的开路电压损失。

另一种具有纳米尺寸的新型绒面结构,即纳米绒面,近年来已被广泛设计和应用于 PVSK/Si TSCs的制造。这种纳米绒面具有商业兼容性,不仅能表现出与微米和亚微米金字塔绒面相当的光捕获能力,还能实现溶液法沉积钙钛矿薄膜。更重要的是,与平面、微米级金字塔绒面和亚微米级金字塔绒面结构不同,纳米绒面还表现出独特的纳米限域效应,可显著改善钙钛矿薄膜的晶体成核和生长动力学,提高薄膜质量。

总之,从PVSK/Si TSCs中硅表面结构的发展来看。绒面结构,尤其是微米级金字塔绒面和亚微米级金字塔绒面,已成为PVSK/Si TSCs追求更高效率的必然选择。相比之下,微米级金字塔绒面在未来高效PVSK/Si TSC的制造中更有前途,因为它具有更好的光管理能力,相信能将叠层太阳能电池的效率提高到34%以上。然而,在现阶段,平面结构在高性能PVSK/Si TSCs方面仍具有很强的竞争力。至于纳米绒面,则需要更合理的设计才能实现与其他三种绒面相当的性能。此外,由于需要额外的抛光工序,平面结构与当前的工业光伏加工方法不兼容,而其他表面结构则与工业兼容。

02

钙钛矿在不同绒面衬底上的沉积方法

对于两端PVSK/Si TSC,已开发出多种溶液和真空处理技术来沉积钙钛矿活性层。通常,特定沉积方法的选择取决于硅衬底的表面形态。对于平面或纳米纹理结构,建议采用基于溶液的加工技术;而对于金字塔绒面结构,基于真空的沉积方法可能是最有前途的候选方法。

图3 不同绒面衬底上旋涂法制备钙钛矿薄膜的形貌特征

对于PVSK/Si TSCs来说,旋涂仍然是最有效的一种方法,因为它能将添加剂工程用于缺陷钝化,从而获得创纪录的效率。一般来说,钙钛矿前驱体溶液的旋涂只能在平面、亚微米级金字塔绒面和纳米绒面结构上进行,而不能在微米级金字塔绒面上进行。不过,在平面硅表面进行旋涂可以获得厚度均匀的钙钛跨薄膜。在某些情况下,钙钛矿晶体通常具有自上而下的生长特性,这导致薄膜沿纵向形成多个堆叠晶粒,甚至在埋藏界面处产生小针孔或空隙,无疑会增加非辐射复合。在这种情况下,可采用添加剂工程来调节钙钛矿的成核和生长,以获得在整个钙钛矿厚度上具有单晶粒的薄膜。对于微米级金字塔绒面,即使微米厚的钙钛矿薄膜也无法完全覆盖金字塔尖,这就会在这些缺乏钙钛矿的区域留下分流路径,甚至导致金字塔谷处载流子传输层的堆积,不利于PVSK/Si TSC的制造。至于亚微米金字塔绒面,只要钙钛矿薄膜足够厚,就可以通过旋涂实现亚微米金字塔绒面的完全覆盖。然而,所形成的钙钛矿薄膜厚度不均匀,这可能会由于光生电荷载流子的有限扩散长度而导致厚钙钛矿薄膜中载流子收集不畅,从而限制PVSK/Si TSC的开路电压。同样的,需要引入有效的添加剂或表面钝化剂来克服电荷收集难题,这也是最先进的基于亚微米金字塔绒面的PVSK/Si TSC的主流策略。相比之下,在纳米绒面上进行旋涂不仅能形成厚度均匀的高质量钙钛矿薄膜,还能基于纳米绒面独特的纳米限域效应诱导钙钛矿自下而上垂直生长,从而提高PVSK/Si TSCs的薄膜结晶度和光伏性能。然而,有限的可扩展性和产量削弱了旋涂制造的商业前景。其次,反溶剂处理和材料废弃物对环境不友好,不允许用于工业生产。最后,旋涂在平面、亚微米金字塔绒面和纳米绒面上的钙钛矿薄膜具有平面化表面,可能会增加反射损失。

图4 不同绒面衬底上全蒸镀法和蒸镀+旋涂法制备钙钛矿薄膜的形貌特征

与旋涂法相比,用热蒸发法沉积钙钛矿薄膜适用于包括工业微米级金字塔绒面在内的所有绒面衬底。通过全热蒸发法,可以在绒面表面保形沉积钙钛矿薄膜和后续沉积的支撑层,并精确控制膜厚,因此得到的叠层器件呈现出全绒面结构,显示出更好的光捕获能力。此外,通过真空沉积,可以完全避免使用有毒溶剂,这表明该技术具有良好的环保性。不过,完全蒸发的钙钛矿薄膜还很少被开发出来,部分原因可能是实验室规模的工具资本支出高、产量低,而且沉积过程复杂。对于卤化物类钙钛矿,一步真空沉积需要多种前驱体(如无机盐和有机铵盐)的共蒸发,这无疑增加了对钙钛矿带隙调节的挑战。因此,更深入地了解沉积薄膜的成分控制是关键。同时,得到的钙钛矿薄膜质量仍然很差,主要表现为柱状晶粒和局部空隙。另外,依次蒸发沉积钙钛矿成分,然后进行热退火,也可以简化成分控制。然而,对于共蒸发和顺序蒸发沉积方法来说,添加剂工程的整合仍然具有挑战性。因此,获得的钙钛矿薄膜通常晶体质量和结晶度较差。采用全热蒸发法制造的两端PVSK/Si TSCs的最高效率仅为 27.4%,远远低于旋涂PVSK/Si TSCs的效率。

蒸发-溶液混合顺序沉积技术是沉积高质量钙钛矿薄膜的另一种有效方法。具体来说,首先在硅衬底上真空蒸发多孔无机盐薄膜,然后通过溶液转化为所需的钙钛矿相。近年来,该技术已广泛应用于基于微米级金字塔绒面的两端PVSK/Si TSC,并成为主流技术。这种两步混合沉积法结合了真空技术和溶液技术的优势,可在绒面表面实现保形覆盖、厚度控制和方便的成分调整。此外,还可以在溶液处理步骤中引入添加剂工程,从而促进缺陷钝化并改善钙钛矿结晶。更重要的是,这种混合顺序沉积法的第二步溶液处理是可选的,可以灵活选择用于实验室规模制备的旋涂法或用于可扩展沉积的刮涂或狭缝涂布。在这种情况下,通过将蒸发和刮涂或狭缝涂布相结合,可以实现大面积制造PVSK/Si TSC,从而加速商业应用。然而,要保证有机铵盐溶液完全渗入介观无机盐薄膜,从而完全转化为钙钛矿相,对于这种两步混合沉积法来说仍然是一项挑战。

03

钙钛矿在不同绒面衬底上的大面积沉积方法

尽管通过在各种类型和绒面的硅底电池上采用一系列真空和溶液钙钛矿加工技术,PVSK/Si TSC目前已在实验室规模上实现了超过34%的创纪录PCE,但仍缺乏适当的、可扩展的PVSK/Si TSC商业化制造工艺。通过全球范围内的广泛努力,一些可扩展的制造技术,如刮涂、狭缝涂布及其与真空沉积的结合,可扩大叠层面积限制,已被尝试用于开发大面积叠层。

图5 用于大面积制备钙钛矿/硅叠层太阳能电池的刮涂和狭缝涂布技术

刮涂装置主要由用于在基底上涂刷钙钛矿油墨的刀片镀膜机和用于加速钙钛矿湿膜干燥过程的氮气刀组成。通过调节钙钛矿前驱体的浓度、刀片与基底的间隙、刀片涂覆速度和氮气流速,可以获得厚度可控的钙钛矿层。此外,通过与其他溶剂、掺杂剂和表面活性剂工程相结合,可以显著提高大面积串联薄膜的均匀性和性能。就狭缝涂布技术而言,需将注射泵、槽模头、储墨器和半月板结合起来。同样,通过整合溶剂工程、表面活性剂添加剂和界面钝化,同时系统地调节基底温度和槽模头速度,可以使钙钛矿薄膜结晶成大晶粒,减少电荷收集损耗,从而实现绒面PVSK/Si TSC的大面积制造。不过,刮涂与狭缝涂布也有一些共同之处。可扩展,免去任何有毒溶剂,低温加工实现了低能耗,与添加剂工程兼容。更重要的是,两者都可以集成到蒸发-溶液混合顺序沉积技术的第二个溶液加工步骤中,这有利于在工业微米级绒面的硅基底上放大沉积钙钛矿薄膜,因此在商业化方面具有显著优势。总体而言,刮涂和狭缝涂布在产量、材料利用率、可扩展性以及与集成到工业化绒面硅电池的兼容性方面都具有显著优势,因此被认为是实现PVSK/Si TSC商业化的首选方法。

然而,刮涂和狭缝涂布所面临的一些挑战可能是迄今为止缺乏大规模叠层演示的原因。首先,通过刮涂和狭缝涂布沉积钙钛矿与反溶剂工程不兼容,薄膜结晶是通过气体淬火或温度控制完成的。因此,需要解决一个难题,即保证底面出现的PbI2团簇完全转化为钙钛矿相,以获得与旋涂钙钛矿薄膜相当的薄膜结晶度。其次,要在更大面积上获得均匀的涂层和形态,需要专门的墨水成分,基底的表面必须在形成封闭薄膜的润湿性和促进晶体生长的疏水性之间取得平衡。第三,线性印刷涂层在前缘和后缘的厚度、形貌和电学特性失控方面一直存在挑战,需要进一步开发先进的缓解策略才能有效解决。最后,一步法溶液加工技术的一个常见问题是,要确保在工业化绒面硅表面稳定地覆盖钙钛矿而不在金字塔尖留下分流路径,可能需要微米厚的钙钛矿,这就不可避免地限制了有效的电荷载流子收集和提取。因此,需要更有效的缺陷钝化工程与硅表面形态的优化相结合,而且更具挑战性。值得注意的是,通过一步法刮涂和狭缝涂布获得的钙钛矿薄膜与旋涂钙钛矿薄膜一样,往往显示出平面化的钙钛矿表面,不利于光捕获,从而降低了整个器件的光学利用率。

04

钙钛矿/硅叠层太阳能电池的表征技术

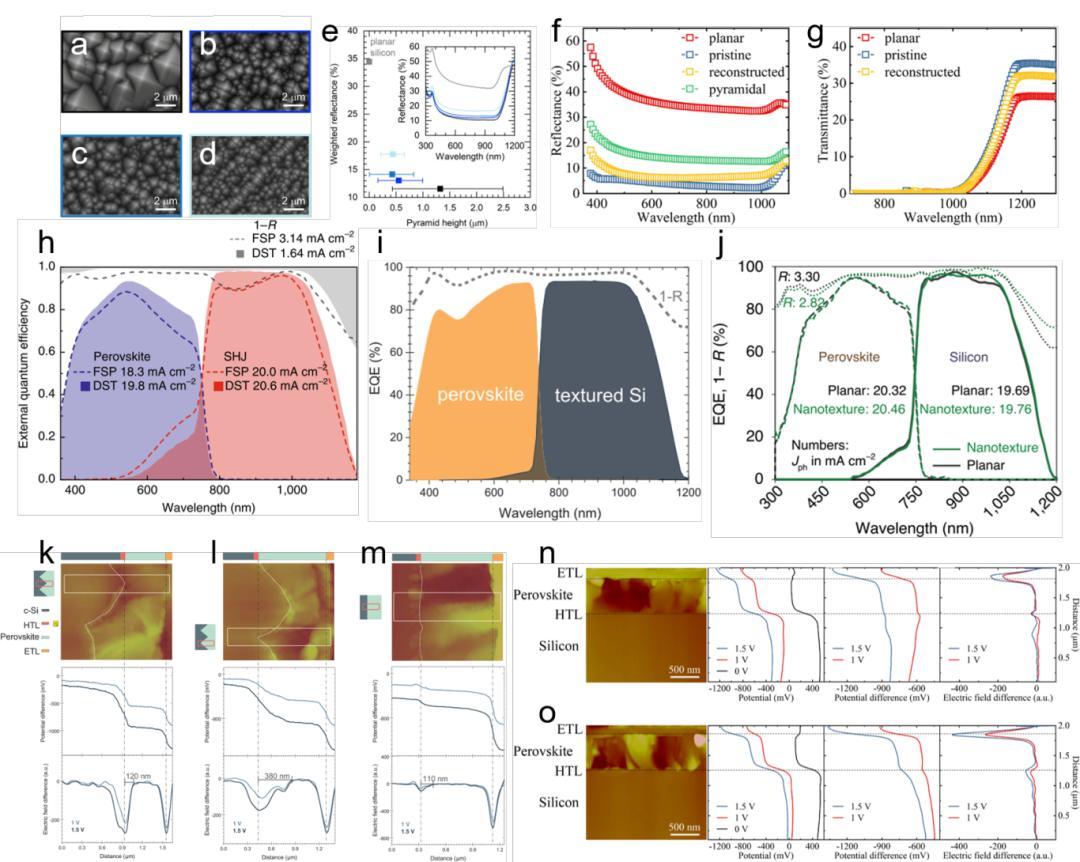

不同的绒面在形态结构、光学、电子学和其他特性方面有着显著的区别。因此,通过不同的表征方法深入了解这些差异,对于进一步优化串联性能具有重要意义。

图6 钙钛矿/硅叠层电池的形貌与结构表征

通过深入了解各种绒面的形态和结构特性,可以评估它们在形态、表面覆盖率、化学成分和结晶度方面的差异。这些特征与硅底层电池的表面纹理尤其相关,因为它们有助于确定由于钙钛矿层表面覆盖不完全而导致的分流路径。此外,它们还有助于确定涂覆在这些绒面上的各种功能层的厚度,以优化PVSK/Si TSC的光学特性。因此,采用合适的方法收集这些信息至关重要。这些表征技术通常有扫描电子显微镜、透射电子显微镜、原子力显微镜等。

图7 钙钛矿/硅叠层电池的光学和电学表征

为了追求两端PVSK/Si TSC的最佳光电性能,实现两个子电池之间的电流匹配至关重要。这就需要最大限度地减少载流子传输层、互连层、溅射缓冲层和透明导电氧化物等支撑层对光的吸收,同时最大限度地增加两个有源层的吸收,以确保产生相等的电流。由于两端 PVSK/Si TSC采用串联连接,串联电池的总电流受到产生较小电流的子电池的限制。因此,不完全的电荷提取会导致电荷在界面处积累,从而导致性能下降,并可能损坏子电池。因此,保持电流匹配和最大限度地提取电荷对于实现高性能 PVSK/Si TSC至关重要。这就需要借助光学和电学表征技术来判断光的反射、吸收情况,从而针对性优化结构。

总结与展望

在这篇全面的综述中,我们深入探讨了钙钛矿/硅叠层太阳能电池(PVSK/Si TSC)中硅表面绒面的研究进展,包括平面、微米级金字塔绒面、亚微米金字塔绒面和纳米绒面。首先,我们介绍了这些绒面的结构和光学特性,然后分析了有关它们对串联效率影响的研究进展。我们强调了这些绒面在提高PVSK/Si TSC性能方面的关键作用。随后,我们深入讨论了一系列钙钛矿沉积技术,例如旋涂、热蒸发、蒸发-溶液混合顺序沉积、刮涂和狭缝涂布。该讨论包括与绒面的兼容性、可扩展性、叠层性能的差异以及实际工业应用的成本效益等考虑因素。最后,我们提出了用于分析绒面的各种先进的形态学、结构、光学、电学表征技术,旨在了解绒面的当前缺点,从而为进一步优化它们提供支持。

尽管在PVSK/Si TSC的绒面研究方面取得了重大进展,但仍存在一些挑战。首先,考虑到串联光电流输出、钙钛矿沉积和硅底电池钝化等因素,需要设计具有工业兼容性的新型绒面。由于硅底电池钝化和钙钛矿顶电池光电流方面的潜在缺陷,具有超细结构的纳米绒面似乎不太可能用于PVSK/Si TSC。利用模拟来指导绒面设计有助于克服这一挑战。其次,开发和优化可扩展的钙钛矿沉积方法对于PVSK/Si TSC的商业化至关重要。目前的可扩展方法(如刮涂和狭缝涂布)需要进一步的参数调整,而探索新技术则有助于提高PVSK/Si TSCs 的制造水平。最后,采用更合适的表征技术来研究绒面的形态、结构和光学特性至关重要,这可以对绒面进行深入分析,从而促进开发。由于钙钛矿和不同绒面之间的光电特性具有很强的相互依赖性,因此单独评估绒面的电学、辐射和电子特性可能无法提供重要的见解。另一方面,如果这些特性是从单结电池中得出的,则对基于有绒面的PVSK/Si TSC几乎没有指导意义。因为这些特性与植入绒面的功能层和涂覆在绒面上的支撑层密切相关。因此,关注绒面 PVSK/Si TSC的相关特性,可以为其优化和改进提供更有价值的见解。

扫码阅读全文