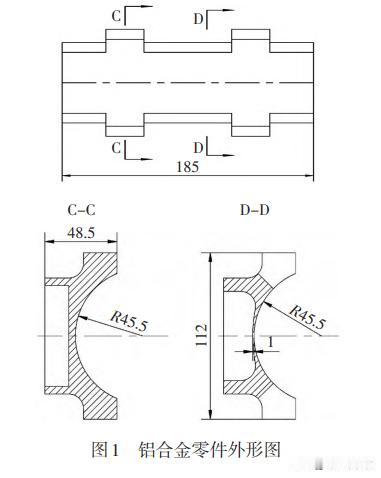

在薄壁零件的加工中,真空吸盘起到了哪些作用? 薄壁板类高精度铝合金零件一般结构相对较复杂,壁厚薄,精度高,刚性差,强度弱,在加工中极易变形,为了使我国机械加工技术水平得到不断提高。 很多专家学者对此进行了研究,为了保证零件加工精度和批量生产的需要,从工件技术要求、定位装夹、刀具和切削用量的选择进行分析。 提出了一款结构简单,使用方便的专用真空夹具,使得零件的加工更精准,效率大大提高,陈亮等从毛坯残余应力释放、切削力和工件的装夹变形等3个方面介绍了铝合金机械加工变形原因。 总结了改变加工工艺、选用合适刀具、热处理和冷处理等4个方面解决铝合金零件加工变形的方法。 某待加工薄壁铝合金零件原材料采用高强度铝合金7075,其成形后外形如图1所示,其外形尺寸为185×48.5×112mm,从截面D-D视图中可以看出该零件的最小壁厚为1mm,属于典型的薄壁铝合金件。 零件的内圆弧面R45.5mm的曲面要求轮廓度0.20mm,根据轮廓度的定义可知,内圆弧面偏离理论位置的最大值为+0.10~-0.10mm。 该零件属于薄壁件,成形重量为1.07kg,该零件的毛坯重量为8kg,材料去除率达87%,零件加工过程中,承受着残余应力、切削力和夹紧力的多重作用,在这些力的综合作用下,零件会产生非常大的变形,所以零件特征的先后加工顺序以及时效工序的安排非常重要。 粗铣加工完成之后,零件的单边余量很小,此时零件产生了一定的变形,通过多次加工,零件的变形,如图2所示,其中红色表示变形后的状态,黑色表示变形前的状态,从图2中可以看出零件上部呈凸型,零件背面呈凹型,之所以呈这种状态。 零件的精加工前宜先在自由状态下,将上下平面修平,便于装夹找正,精加工宜分多道进行加工,按余量0.3mm、0.15mm分别进行加工。 考虑零件粗加工去除余量较大,会产生较大的残余应力,为了减小残余应力对零件产生的影响,在粗加工和精加工之间安排时效处理。 时效分为自然时效与热处理时效,两种方法在铝合金工件的加工上都有应用,较多用于去除余量大、精度要求高的产品,目的是去除内应力,获得稳定的组织,自然时效一般是粗加工后放置24~48h,主要针对大型零件和薄壁零件。 过程较慢,热处理时效是相对于人工时效过程更快捷,较多应用于结构复杂大余量开粗的封闭性零件。 真空吸盘可实现零件快速装夹定位,避免常规装夹方式对零件产生变形缺陷的影响,更消除了多次分段装夹铣削造成较大的接刀痕,同时装夹效率较高,加工质量一致性较好,广泛应用在薄壁零件的加工。 胶粘法使用粘胶剂对工件进行装夹的一种方法,使用时用粘胶剂将工件粘在工装或工作台上,以粘接力代替夹具的夹紧力,使工件能承受切削时的剪切力和剥离力。 由于装夹时没有给工件施加外力,工件在受到切削力和热应力而产生变形时处于一种相对自由的状态,加工应力得到释放。 所以加工后工件的变形较小,粘胶发可有效解决薄壁类工件由于受到夹紧力而导致加工后变形的问题,粘胶剂的涂抹区域很小且一般处于工件的侧面,不影响走刀,可有效解决夹具与刀具干涉的问题。 铝合金零件加工过程容易变形,通过适当的调整加工顺序可以减少零件的变形,零件粗加工宜首先加工去除余量大的区域,再加工去除余量小的区域,粗加工后增加时效处理,可以释放零件粗加工产生的内应力,减少应力对零件产生的变形。 针对薄壁铝合金零件,尤其是含有中空内腔结构的零件,宜避免零件横向装夹产生横向力,导致零件加工变形产生回弹,通过竖向装夹和粘胶的方式固定零件,减小横向装夹力的产生,可以保证零件的面轮廓度。 通过三坐标测量仪通过定点测量方式检测零件的轮廓度,弧线最长的面的轮廓度检测结果,表明偏差在+0.06~-0.10mm以内。 弧线最短的面的轮廓度检测结果,表明偏差在+0.01~-0.10mm,底母线检测结果偏差在-0.055~-0.095mm以内,综合结果表明零件的轮廓度控制在0.20mm以内,工艺可行。