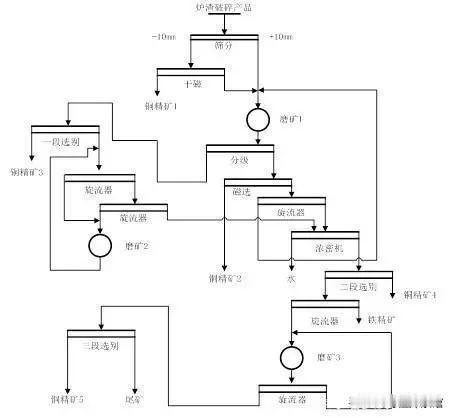

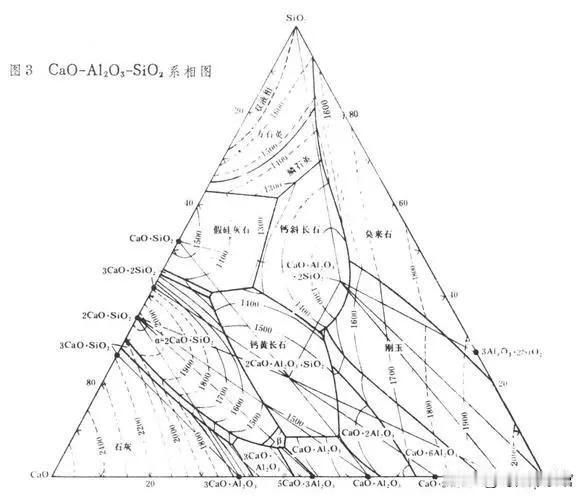

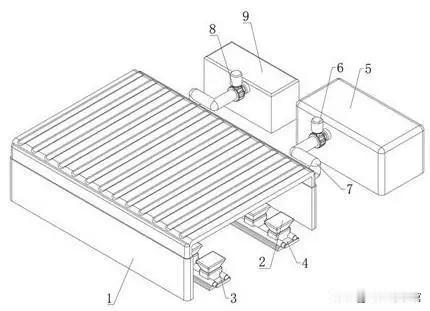

铜冶炼炉渣选矿工艺的使用,对铜渣的综合回收利用有什么影响? 铜火法冶炼处理的铜精矿为硫化矿,经过高温熔化造渣后,形成的炉渣主要成分为铁橄榄石(2FeO·SiO2)和磁铁矿(Fe3O4),以及Al2O3、CaO、MgO、ZnO等杂质,含铜一般在0.7%~2.0%之间,其中铜大部分以硫化铜、砷化铜形式存在。 少部分为金属铜或氧化铜,刚产生的炉渣所含的铜在炉渣中成微细分散存在,这些含铜锍晶粒较细且分散,而且会形成非晶质构造,铜锍晶粒嵌入和分布在呈树状或针状的其他矿物中,而一般二段球磨细度在43μm左右。 只有铜锍颗粒长大到这个数量级,才能在球磨后暴露出铜锍颗粒的表面,在浮选药剂的作用下,随着泡沫上浮回收,而炉渣只有在熔融状态下才会发生铜锍颗粒的兼并长大。 影响铜锍晶粒长大的一个因素是炉渣结硬速度,在炉渣结硬前要保持空冷,在空冷过程中,炉渣的散热面主要是炉渣传递至渣包壁的散热和炉渣上表面的散热。 在实际生产中,紧邻渣包壁的炉渣及上表面的炉渣,其铜锍颗粒相对要更细,因此,使用大体积渣包及延长空冷时间是降低炉渣结硬速度的有效措施。 目前国内铜冶炼企业普遍采用12m3渣包,部分企业尝试使用15m3渣包,且空冷时间逐步延长至24小时,这使得目前国内的渣选尾矿含铜得到明显的优化。 炉渣缓冷过程中,炉渣放炮是一个重大安全隐患,主要原因有炉渣性质不好和未冷却成固体的液态炉渣接触到大量水两个方面。 炉渣性质不好导致渣包放炮发生时间主要集中在两个阶段,第一个阶段是自然缓冷结束后开冷却水20h内,第二个阶段是翻包作业,炉渣性质不好导致渣包放炮原因较为复杂,一般认为炉渣缓冷过程中,渣性不好的炉渣在渣包内存在继续反应可能。 炉渣中的氧化物(Cu2O、PbO等)与冰铜(Cu2S、FeS)发生反应,产生SO2气体,造成渣包内部压力升高,如果产生的SO2气体多,渣包内气压较高,气压可能使渣壳裂缝破裂,使喷淋水接触到热熔渣,从而使渣包放炮发生在第一阶段,如果气体压力不足以冲破渣壳,渣包放炮一般发生在第二阶段。 翻包作业时,炉渣从渣包中脱落瞬间,炉渣表面裂缝在表面张力作用下迅速扩大至SO2气体所在区域,产生高温高压气流在瞬间释放能量的现象(爆炸),高压气流和爆炸产生的冲击波导致大量固体炉渣飞溅,发生渣包翻包放炮。 未冷却成固体的液态炉渣接触到大量水导致渣包放炮主要发生在两个阶段,第一个阶段是自然缓冷结束后开冷却水6h内。 主要是水冷初期冷却水通过炉渣裂缝延伸到液态炉渣区域,水沿裂缝进入渣包内部与液态炉渣接触,导致渣包缓冷放炮,第二个就是翻包作业,翻包作业时,存在液态炉渣的红包与大量水接触会发生渣包翻包放炮。 目前世界上最主要的碎磨流程有常规碎磨流程与半自磨流程,常规碎磨流程为三段或二段碎矿流程+两段球磨流程,半自磨流程为粗碎+半自磨+球磨流程。 国内使用常规碎磨流程的有湖北大冶有色渣选厂、山东东营方圆铜业渣选厂、内蒙赤锋金锋铜业渣选厂、山东烟台恒邦渣选厂等,选用半自磨流程的有江铜贵溪冶炼厂渣选厂、山东祥光铜业渣选厂、福建紫金矿业渣选厂等。 常规碎磨流程体现了多碎少磨的节能理念,在某种程度上可以灵活调配作业时间,但与半自磨工艺相比,该流程多了中细碎及筛分作业,厂房占地面积和中间环节增多。 半自磨工艺具有工艺简单、劳动生产率高、基建投资较少、作业粉尘少、所需设备少、占地面积少、适应性强等特点,但与常规碎磨流程相比,该流程运行电耗较高,且半自磨球耗及衬板消耗量较大,整体运行费用较高。 除了以上介绍的两种常见的碎磨流程外,目前在金属矿山也广泛应用高压辊碎磨流程,高压辊碎磨是一种新型的碎磨设备,对其物料实施的是料层粉碎挤压破碎。 在物料内部产生了大量的裂隙、塌散、疏松等缺陷,可大大降低后续球磨机给矿粒度,改善物料的可磨性,降低整个系统的能耗。 从节能环保的角度可产生较大的经济社会效益,一般来说,高压辊碎磨方案尤其适用于矿石性脆易碎,不含泥等特点的场合,对铜冶炼炉渣较为合适,与常规碎磨及半自磨流程相比。 高压辊碎磨流程配置更灵活、适应性强、单机处理量大、节能、运行成本低等优点,但高压辊碎磨工艺与半自磨工艺相比,配置更复杂,占地较多。 近几年国内铜冶炼产能急速扩大,做好铜渣的综合回收利用是摆在国内企业面前的一个重要课题,对于冶炼炉渣中显热的回收,渣选矿后废渣中铁等其他元素的回收,都具有重要的经济意义和社会意义,需要进一步探索。