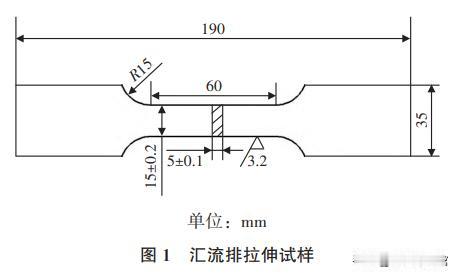

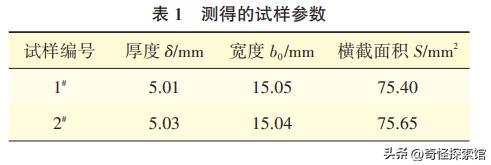

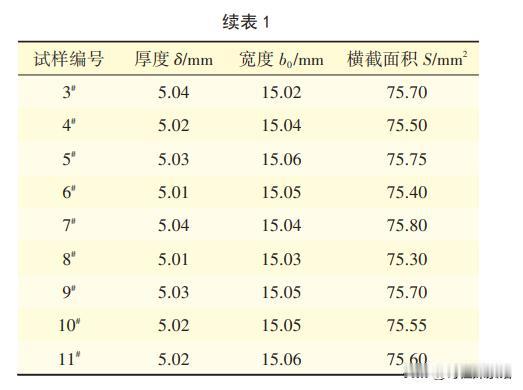

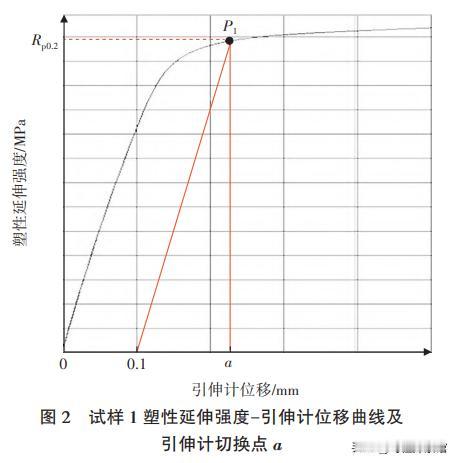

在城市轨道交通供电中,铝合金材料到底有多重要? 在测量无明显屈服点的金属材料抗拉强度、塑性延伸强度、伸长率等过程中,试样必须全部断开,为避免断开试样时损坏引伸计或出现失控,拉伸试验过程中必须在设定的应变切换点处,拆下引伸计。 测量金属材料塑性延伸强度Rp0.2的方法有作图法、电子引伸计(接触式)、激光引伸计(无接触式)3种,作图法由人工绘图测量,误差大,效率低,目前实验室很少使用;激光引伸计对试验环境要求高。 设备价格昂贵,因此使用率不高,目前国内绝大多数实验室利用电子引伸计测量金属材料塑性延伸强度Rp0.2。 经调研发现,大多数实验室依据GB/T16865—2013《变形铝、镁及其合金加工制品拉伸试验用试样及方法》,利用电子引伸计测量金属材料塑性延伸强度Rp0.2,由测量经验值,确定轴向电子引伸计切换点。 但这种方法不能准确反映出金属材料塑性延伸强度Rp0.2下应变切换点的具体值,因此,以铝合金6101B汇流排的塑性延伸强度Rp0.2检测为例,探讨确定铝合金材料6101B应变切换点的试验方法,以便在拉伸试验时进行引伸计切换。 城市轨道交通供电用汇流排,材质为铝合金6101B,按照GB/T16865—2013要求,从汇流排截取材料,加工成11个标准拉伸试样。 其中试样1为参考试样,未注尺寸公差的试样满足GB/T1804—2000《一般公差未注公差的线性和角度尺寸的公差》规定的公差等级“中等m”要求。 由于汇流排为异型挤压型材,所以按照一定比例加工成矩形比例试样,试样尺寸符合GB/T16865—2013表4规定,汇流排拉伸试样如图1所示。 依据GB/T228.1—2021《金属材料拉伸试验第1部分:室温试验方法》,利用微机控制电子万能试验机两端夹具夹持试样,用橡皮筋将电子引伸计绑在与试样中间平行的位置上,按照标准规定的试验速率加载,按规定的步骤试验。 试验设备为微机控制的电子万能试验机,试验机具有控制引伸计、采集引伸计位移的功能,同时具有力、变形、位移3个闭环控制系统,可自动控制力、变形、位移,无冲击,平滑切换。 配备的力传感器为电阻应变片式传感器,试样受外力后产生应变,并传递给传感器的电阻应变片,应变片变形后产生电阻变化,测量软件将电阻变化信息转换成电信号,实现力的测量。 计算原始标距L0,测量标准拉伸试样厚度δ、宽度b0及试样横截面积S,测得的试样参数见表1。 由表1可知,试样最大横截面面积Smax为75.80mm2,最小横截面面积Smin为75.30mm2。 按照GB/T228.1—2021要求,优先选用比例系数k=5.65,则拉伸试样的最大和最小标距分别为。 拉伸试样最大和最小标距均约为49mm,考虑拉伸试样标距宜取5的倍数,故L0取50mm。 计算平行长度Lc,依据GB/T228.1—2021要求,平行长度Lc应大于原始标距L0,且b0约为15mm,则平行长度为平行长度Lc取整后为60mm。 选择引伸计标距Le,L0为50mm,依据GB/T228.1—2021要求,选取引伸计标距Le为50mm。 测量每个试样的截面尺寸,并输入微机控制软件。 将试样装夹在微机控制电子万能试验机上,依次进行上夹具夹紧、设备力值清零、下夹具夹紧,点击“试样保持”按键(使试样不受力),安装引伸计,引伸计变形清零后,开始试验。 计算横梁位移速率,按照GB/T228.1—2021规定的基于应变速率的试验速率(方法A),控制试样拉伸速率,由于试样局部塑性变形可能发生在引伸计标距以外,因此采用方法A,可利用平行长度估计应变速率e。 利用试样1,按照规定的试验速率试验,得到试样1塑性延伸强度-引伸计位移曲线。 试样1塑性延伸强度-引伸计位移曲线及引伸计切换点a如图2所示。 开展铝合金材料6101B屈服强度试验时,根据试样1塑性延伸强度、引伸计位移测得值,绘制塑性延伸强度-引伸计位移曲线,应用微机控制软件,遍历塑性延伸强度-引伸计位移曲线。 获得规定塑性延伸强度Rp0.2所对应的引伸计切换坐标,将其作为其他试样拉伸试验时电子引伸计切换参考点。 为了准确确定铝合金材料6101B应变切换点,提高铝合金材料拉伸试验效率,提出铝合金材料塑性延伸强度Rp0.2测定方案,通过开展铝合金材料6101B应变切换点试验,确定铝合金应变切换点的推荐值为0.3mm。 即试验过程中,在电子引伸计产生0.3mm位移时,拆下电子引伸计后继续试验,这不仅为铝合金材料6101B拉伸试验过程中确定应变点提供依据,也为其他材料拉伸试验应变切换点的确定提供借鉴。