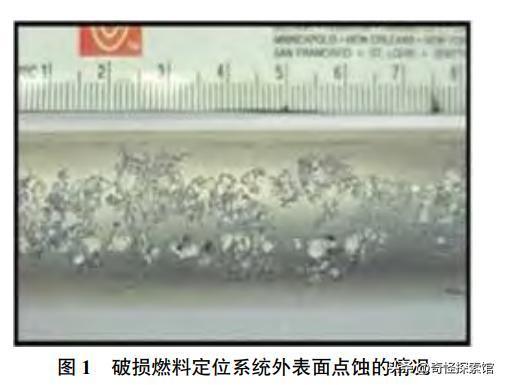

水箱中有害杂质的离子浓度,对燃料定位系统铝管的腐蚀有何影响? 破损燃料定位系统铝套管浸没于除盐水中,系统水温大概40℃,铝及其合金在30~50℃的高纯水中发生的腐蚀主要为点蚀。 但是影响铝及其合金腐蚀的因素很多,如管材的合金元素,水的pH、水中有害杂质离子(例如卤素离子、硝酸根离子等)。 在含氧高纯水中,铝的表面上易形成一层较为致密的钝化膜,因此,铝在水中通常较为耐蚀,但是当水中含有卤素离子,如Cl-等时,这些离子很容易从局部地区进入钝化膜,使钝化膜局部破坏,从而加速发生阳极过程。 阴极反应产生的OH-与阳极反应产生Al3+结合消耗OH-,生成铝的氧化物,而阴离子的消耗,使得卤素等杂质离子不断往该处迁移浓缩。 使该处的pH局部降低,进而显酸性,所以此处的金属铝就会继续沿一定晶面方向溶解而形成点蚀坑(见图2)。 但是在铝表面上形成的点蚀坑并不是都会加深,如果蚀坑底部的金属铝容易得到从水中扩散过来的氧,则通过吸氧反应生成新的OH-与Al3+结合沉淀,并且溶液中没有卤素等杂质离子阻碍其生成致密的氧化膜,则该点蚀处会被重新钝化。 那么蚀坑就不会继续长大,如果铝的氢氧化物沉积在蚀坑入口处或者蚀坑较深,妨碍坑内外的溶解氧的迁移,就会使坑内卤素等杂质浓度逐步增大,在坑内形成酸性的浓缩溶液,使坑内铝继续不断腐蚀,造成蚀坑不断扩展直至穿孔。 将表面点腐蚀的铝标定管送检,检验结果如表1所示,在溶液pH近中性的范围内,铝表面上的氧化膜一般是比较稳定的,因此其耐蚀性能较好,而在酸性和碱性溶液中。 铝表面上的氧化膜在热力学上不稳定,容易被溶解,其耐蚀性能下降,在酸性环境下以局部腐蚀(例如点蚀)为主,在碱性环境下以局部全面腐蚀为主(如图3所示)。 检测发现两个机组破损燃料定位水箱中水的pH在近7的范围内,故此可以判断pH不是影响破损燃料定位系统铝管发生点腐蚀的原因。 当水中有害离子(如Cl-、Br-、Cu+、NO3-等)超过了一定限值,根据前述的腐蚀机理,会导致破损燃料定位系统铝管发生点蚀。 标定管组件浸没于以除盐水为介质的水箱中,水箱中的除盐水使用冷冻水冷却,温度控制在约40℃,对四个机组的水箱水质均进行了分析,检测发现两个机组四个破损燃料定位系统水箱中水的pH都接近中性。 杂质离子主要为硝酸根和亚硝酸根,其他离子浓度都在10μg/kg以下,主要杂质离子结果见图4。 针对某重水堆核电厂两个机组破损燃料定位系统水箱中杂质离子浓度异常的情况,进行了杂质离子来源调查。 破损燃料定位系统水箱使用冷冻水进行冷却控温,冷冻水使用的是钼系缓蚀剂,该缓蚀剂体系中含有高浓度的亚硝酸根离子和钼酸根离子,分析发现在有较高的亚硝酸根离子含量的水箱中也含有一定浓度的钼酸根离子。 初步判断水箱中的亚硝酸根杂质离子的来源可能为冷冻水漏入,进一步拆开换热器冷冻水侧螺纹管件检查发现,安装时为保证配管的需要,螺纹配合长度不够,造成密封效果不佳,此外由于碳钢管件存在的腐蚀。 造成管螺纹密封不同程度地失效,由此导致冷冻水漏入破损燃料定位系统水箱,使得水箱亚硝酸根离子浓度升高。 机组正常运行期间破损燃料定位系统会定期进行扫描,每次扫描时间约为1.5h,扫描期间,破损燃料定位系统水箱内的水会受到伽马辐照,溶解在除盐水中的氮气和氧气在伽马辐照下会生成硝酸根离子。 随着时间的推移,水箱中的硝酸根离子越来越高,这应该是硝酸根离子的主要来源,另外亚硝酸根离子和水中的溶解氧在伽马辐照下也会生成硝酸根离子。 通过实验、分析及采取措施后的效果几方面可以确定,破损燃料定位系统水箱中有害杂质离子浓度高是导致该重水堆核电厂1号机组破损燃料定位系统铝管点蚀的根本原因。 此次事件的解决,可给其他含铝或者铝合金的工艺系统的化学控制提供参考,有助提高对含铝工艺系统的水化学控制认识,也为核电厂水质指标优化提供了较完整的思路。