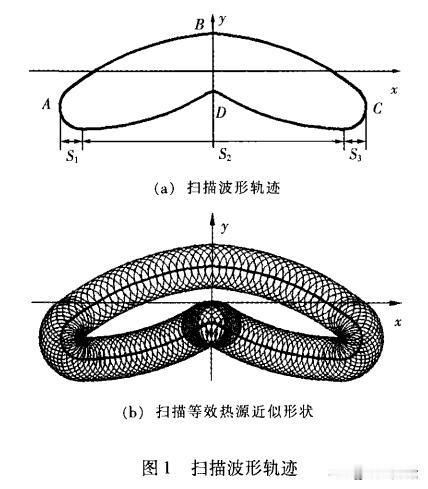

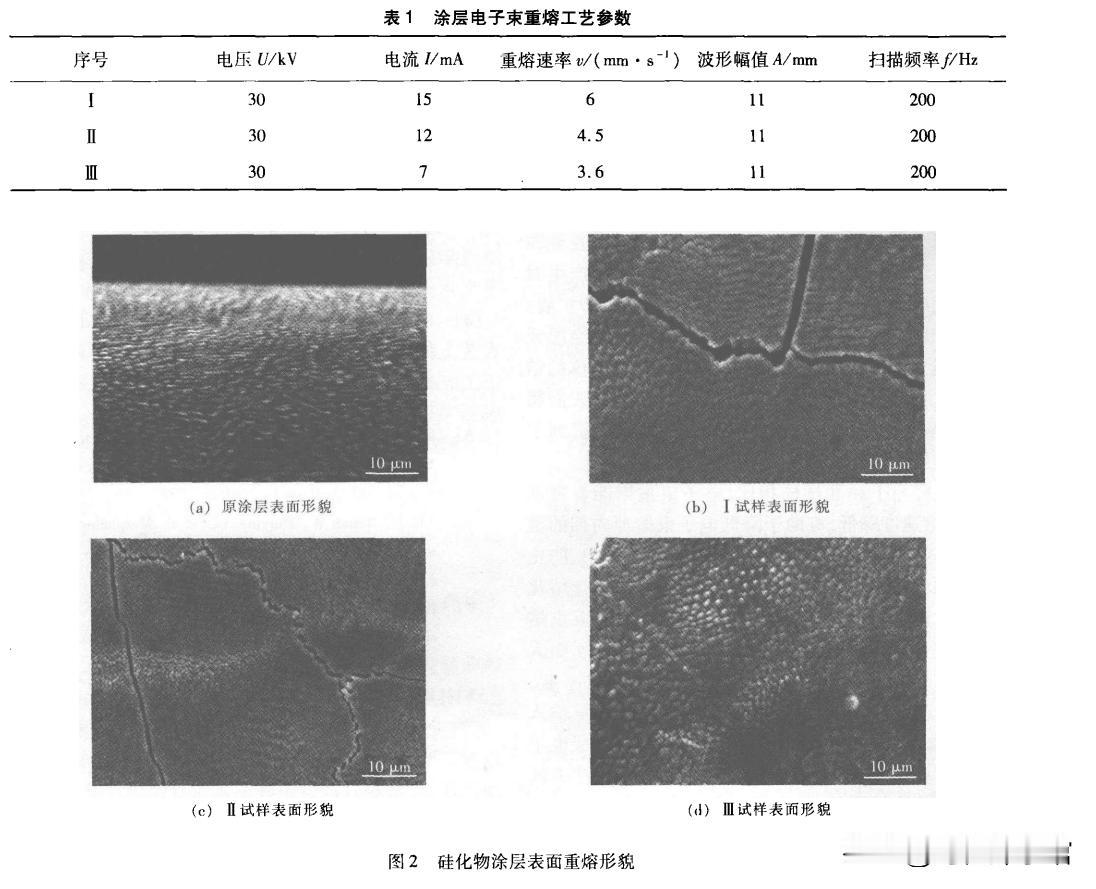

使用涂层电子束重熔,在烧制过程中会对妮合金造成哪些损伤? 试验件基体为妮合金,表面利用烧结方法制备硅化物涂层,涂层试样尺寸为50mmX12mmX3,利用法国公司生产的6KW电子束焊机进行重熔处理,通过真空室内工作台的移动实现电子束对试验样品表面的垂直扫描。 在真空条件下,利用三组工艺参数进行涂层单道电子束重熔改性处理,工艺参数见表1,为方便起见,表1中三种工艺重熔后的涂层试样分别称I为II、和III试样,重熔涂层表面组织形貌利用JSM-5000一扫描电镜进行分析。 它的原始涂层表面如2图a所示,妮合金表面利用料浆烧结工艺制备硅化物涂层,涂层料浆通过固液反应扩散形成,涂层表面粗糙度较大,绝大部分由熔融的岛屿状表面相连接。 涂层电子束重熔,能量密度大,熔化和冷却速度很快,在电子束扫描波形范围的辐照下,涂层全熔,基体微熔,以增加涂层基体的粘结强度,提高涂层致密度。 一般电子束重熔处理后涂层表面形成的裂纹如2b图、图2c所示,电子束重熔过程中,涂层中高熔点的钥硅金属间化合物快速熔化和冷却收缩,在热应力作用下,表面颗粒之间产生很大的应力。 尤其是形状不规则颗粒的一些曲率半径较小的尖角处,存在应力集中,很容易使这些区域萌生裂纹,如图2所示,I和II试样表面均出现裂纹,裂纹附近陶瓷颗粒几乎未产生塑性变形,涂层对裂纹扩展的阻碍作用很小。 说明热应力较大,远远高于陶瓷颗粒界面间的断裂强度,电子束重熔的熔池中不同区域温度场的差异不仅导致了涂层各部位残余应力值的差异,直接造成熔池某些边界区域很大的温度梯度。 在硅化物涂层表面产生了高密度裂纹,在涂层快速凝固过程中,涂层、涂层和基体的结合界面及基体发生了不同程度的凝固收缩。 涂层在半固态下强度及断裂应变低,更加速了裂纹的形成与扩展,且涂层熔区内近单向柱状晶组织本身抗裂性很差,先形成于涂层与基体界面处的裂纹源很容易沿柱状晶方向扩展,从而促进表面裂纹的萌生和扩展。 一般硅化物涂层陶瓷相熔点大大高于钥合金基体,且它们之间的热膨胀系数、弹性模量和导热系数相差很大,在电子束辐照之后熔池区域产生较大的温度梯度,从而在涂层中产生热应力。 而I试样重熔过程中能量密度较高,重熔速度较快,涂层的熔化和冷却速度较快,由此产生的温度梯度和热应力比II大,所以I试样裂纹较粗大,涂层表面陶瓷颗粒间的撕裂程度也较大,涂层中的热应力可由式表示。 图2d为III试样电子束重熔表面形貌,金属陶瓷涂层电子束重熔过程相当于对涂层进行二次烧结作用,电子束重熔后的涂层表面仍较粗糙,但表面陶瓷颗粒形态及分布较均匀。 只有少量颗粒间由于陶瓷颗粒的烧结收缩作用产生了微小间隙,微小间隙的产生对裂纹尖端应力松弛有利,能有效阻止裂纹进一步扩展,重熔处理增强了涂层与基体间的元素扩散,使涂层元素渗透能力增强。 过渡层宽化,提高了涂层与基体的结合强度,重熔后降低了料浆烧结硅化物涂层的表面粗糙度,使整个涂层更致密,能更好地阻止氧化,提高了涂层的抗氧化性能。 III试样与I和II试样相比,电子束重熔能量密度降低,重熔速度降低,有助于降低电子束熔池内部的温度梯度,降低熔池快速熔化和冷却产生的热应力,防止了陶瓷颗粒界面间裂纹的萌生。 电子束重熔快速熔化和凝固过程促使涂层表面晶粒粒度降低,电子束重熔增强了硅化物金属陶瓷涂层的烧结作用,涂层表面大晶粒被电子束打碎熔化,凝结为小颗粒并烧结在一起,且涂层表面熔化比较均匀。 表明电子束注人能量输人较均匀,如图2d所示,在陶瓷涂层电子束重熔过程中,大都因为陶瓷的烧结收缩作用在表面产生大量的弥散裂纹,防止裂纹起裂的关键在于控制陶瓷涂层的烧结程度。 在电子束重熔工艺中,能量密度是影响电子束辐照能量输人的关键参数,且小束流慢速电子束重熔可获得表面无裂纹的重熔涂层。 选用合适的电子束工艺参数,可以在钥合金硅化物涂层表面得到无裂纹的涂层,涂层表面粗糙度的降低、涂层基体粘结强度的提高,有利于改善涂层的抗氧化性能。 电子束能量密度对涂层裂纹的防止有较大的影响,在能量密度相对较小的情况下,有助于降低裂纹萌生的倾向。 硅化物重熔层中裂纹的产生有以下原因涂层材料与基体金属热膨胀系数不同而产生的热应力、涂层与基体反应及相变产生的组织转变应力等,合理调节电子束能量密度以控制金属陶瓷涂层的烧结收缩作用对涂层表面裂纹的控制有重要的意义。