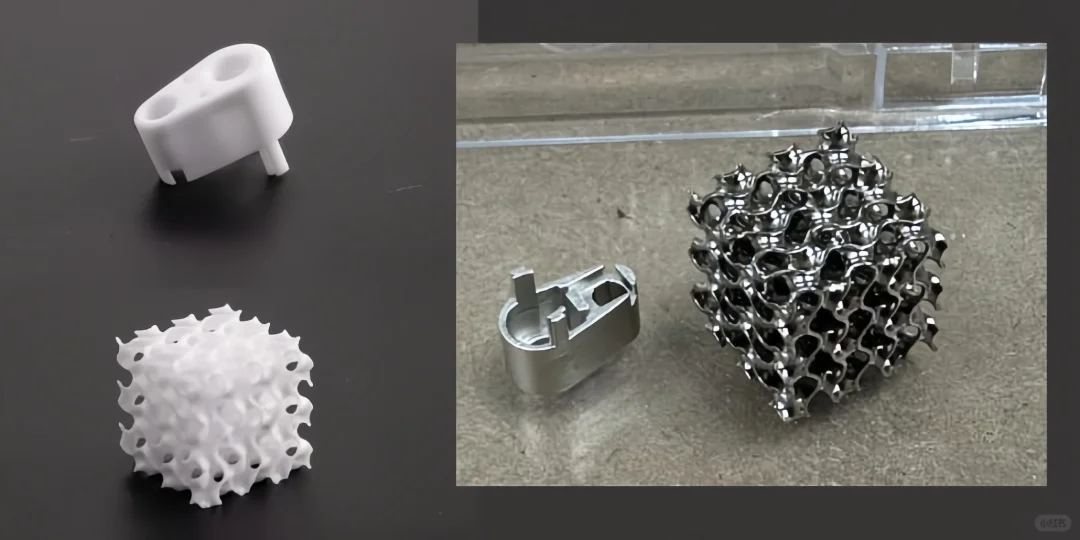

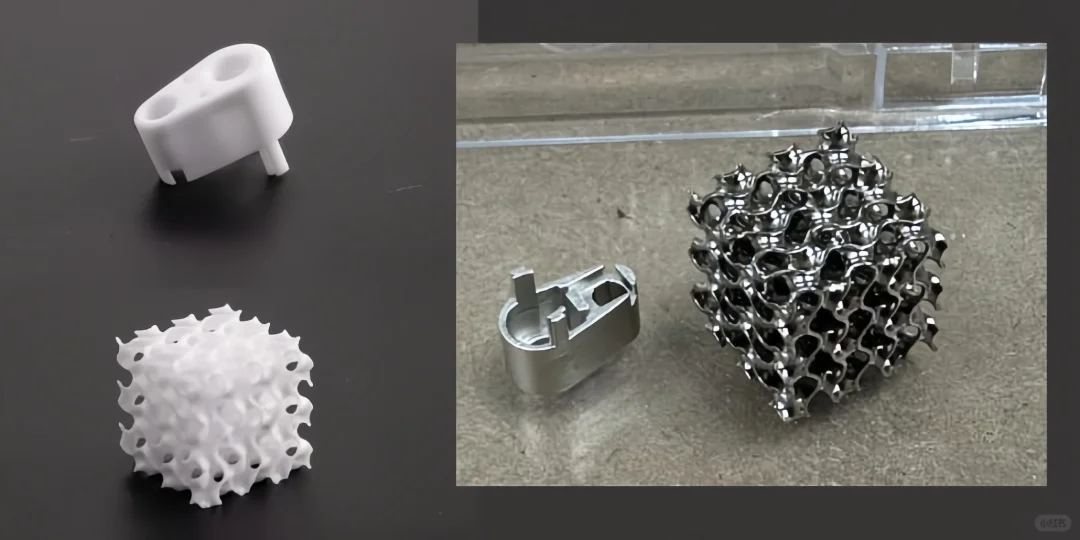

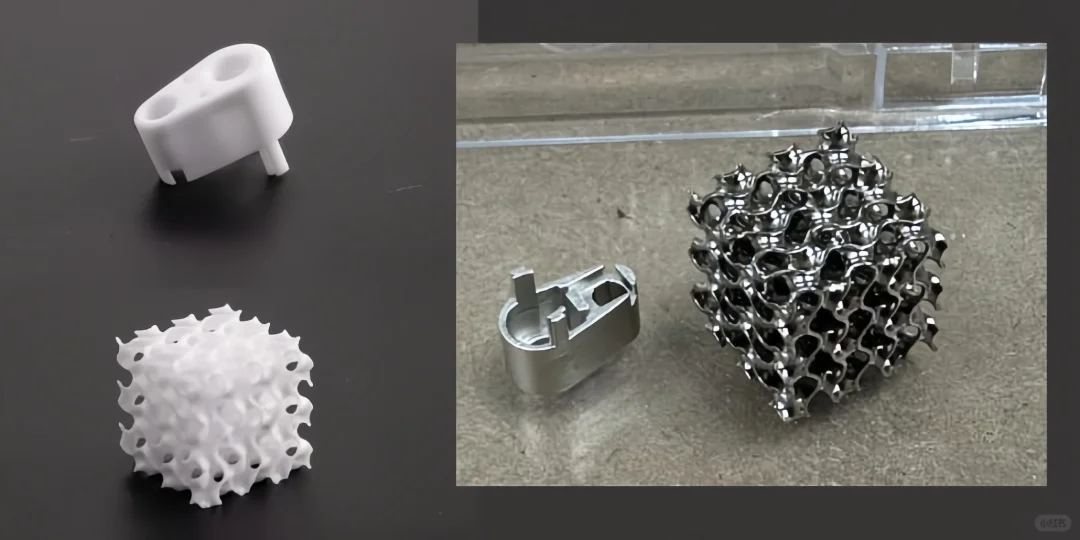

在增材制造领域,3D打印聚合物技术极大地简化了复杂结构的制造过程。然而,在特定应用场景下,单独依赖聚合物材料存在明显的局限性,而金属打印技术则可能因时间及成本的双重制约而难以实施。鉴于此,电镀技术作为一种有效的解决策略,适时地填补了这一技术空白。该技术通过一系列化学处理方式,在部件表面镀上一层金属,从而极大地增强了部件的导电性、耐腐蚀性及其他功能性指标,从而优化了部件的综合性能表现。

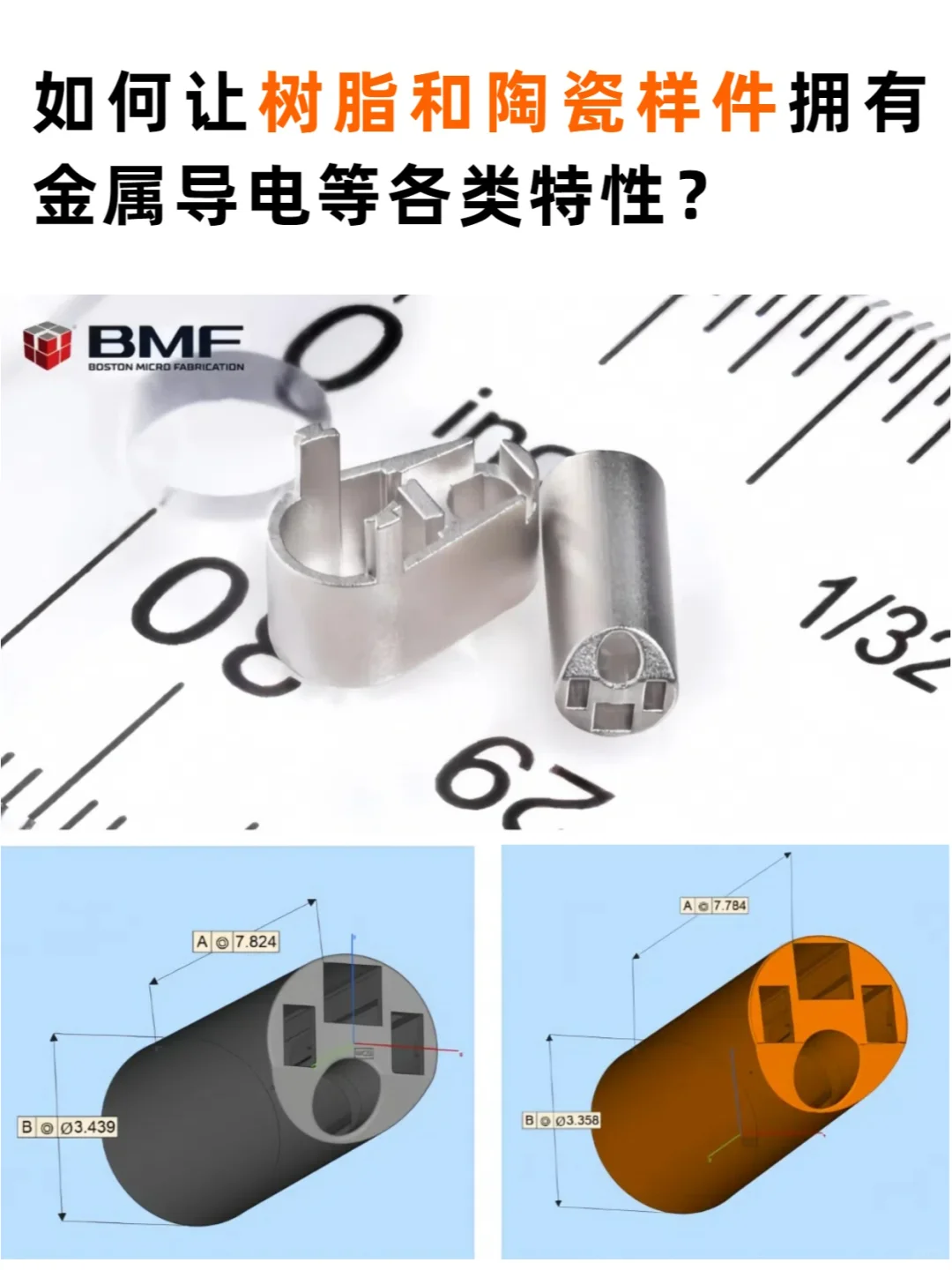

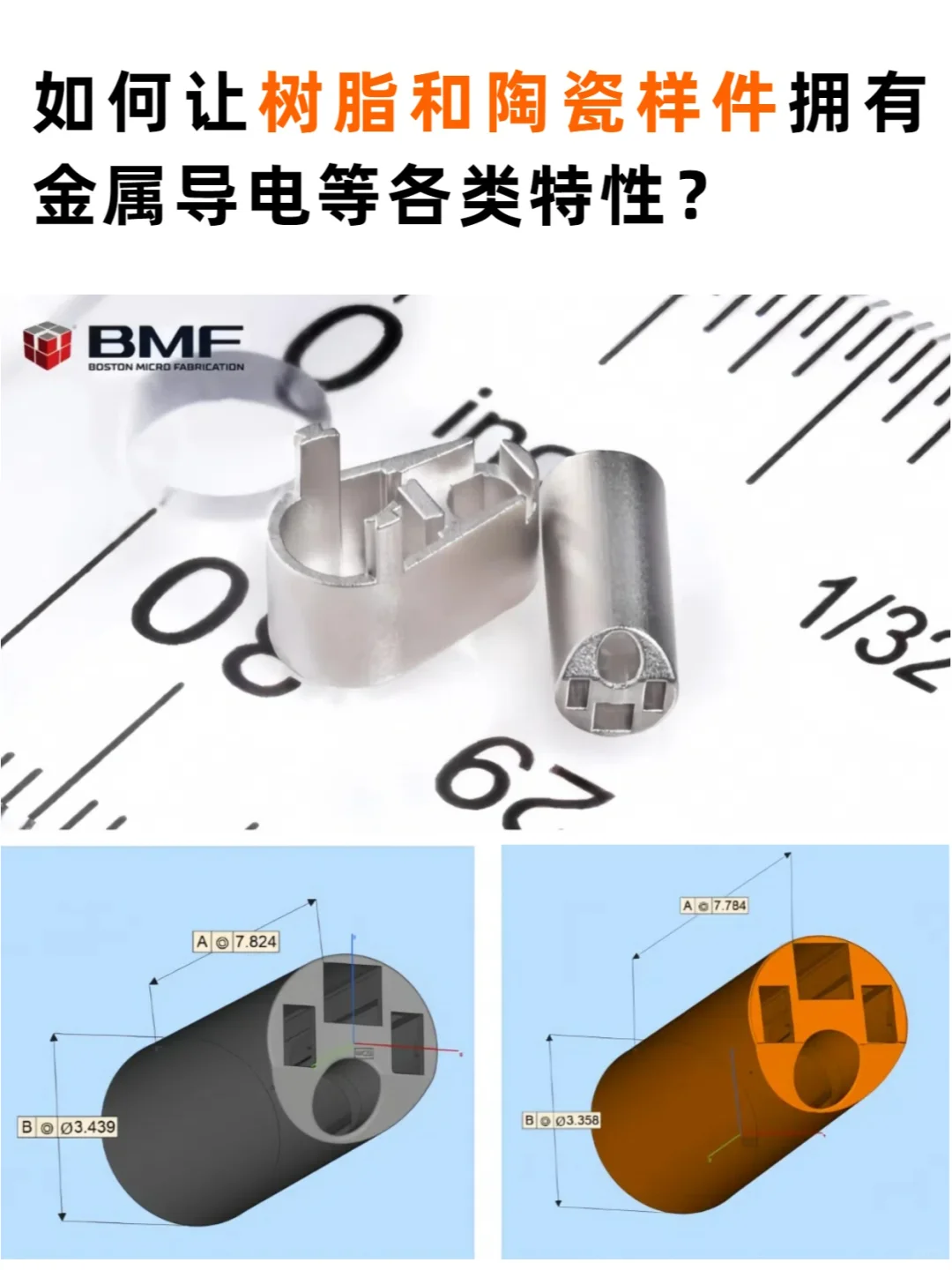

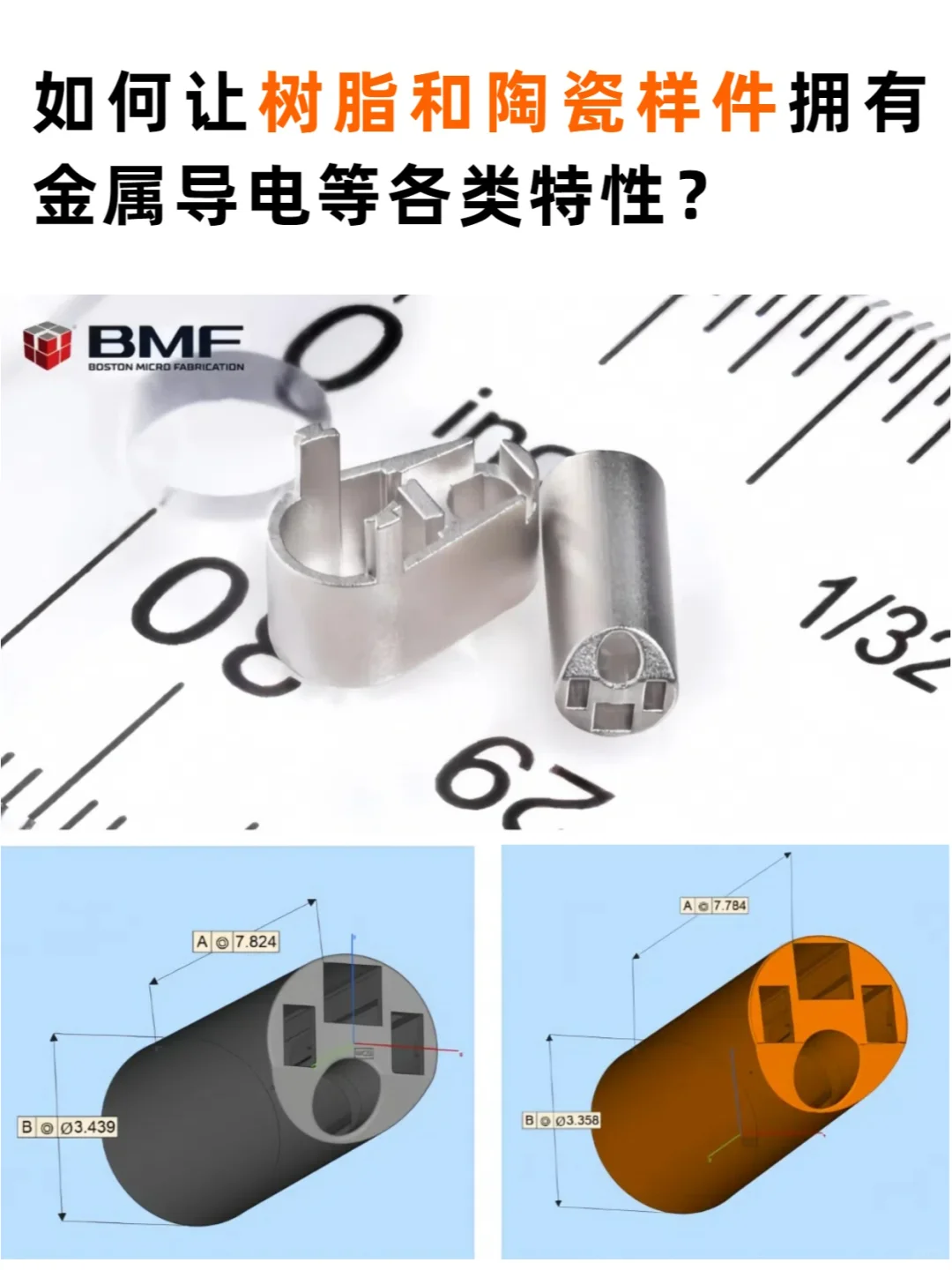

来自RePliForm运用了一种简易的复合模型,即“混合法则”,该法则基于电镀增材制造部件的构成成分特性及其体积比例来预测其强度。在此基础上,若掌握了组件的性质及其体积分布,便可对镀层部件的性质进行预测。例如,该技术中应用的胶囊壁厚范围介于150至250 μm,平均厚度约为200 μm。在采用50 μm的铜和镍进行电镀处理后,预计壁厚将增加大约50%。鉴于镀层本身的强度超过树脂12倍(镀层强度达900 MPa,树脂强度为70 MPa),且刚度提升50倍(金属刚度为132 GPa,树脂刚度为2.4 GPa),经过10 μm铜和40 μm镍的电镀处理,镀层胶囊的强度至少提升4倍,刚度则提高15倍。

电镀塑料部件的表面质量直接映射了其塑料基材的加工完成度。因此,为了达到美观的表面效果,注塑部件通常需要在经过抛光的模具中进行生产。3D打印的部件在构造过程中往往会产生层状纹理和其他制造痕迹(例如支撑点标记),这些特征在电镀后依然可见。在某些特定应用中,例如天线制造,这些制造痕迹可能会对设备的有效频率范围造成限制。然而,面投影微立体光刻(PμSL)3D打印技术所具备的高分辨率特性已经证实能够有效提升天线的工作频率范围,使其达到85 GHz以上的高性能水平。

微纳3D打印 3D打印 科研 工业制造 电镀 树脂 陶瓷 精密制造